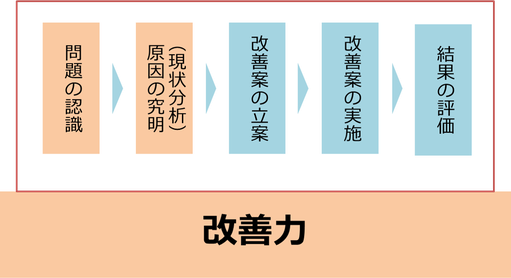

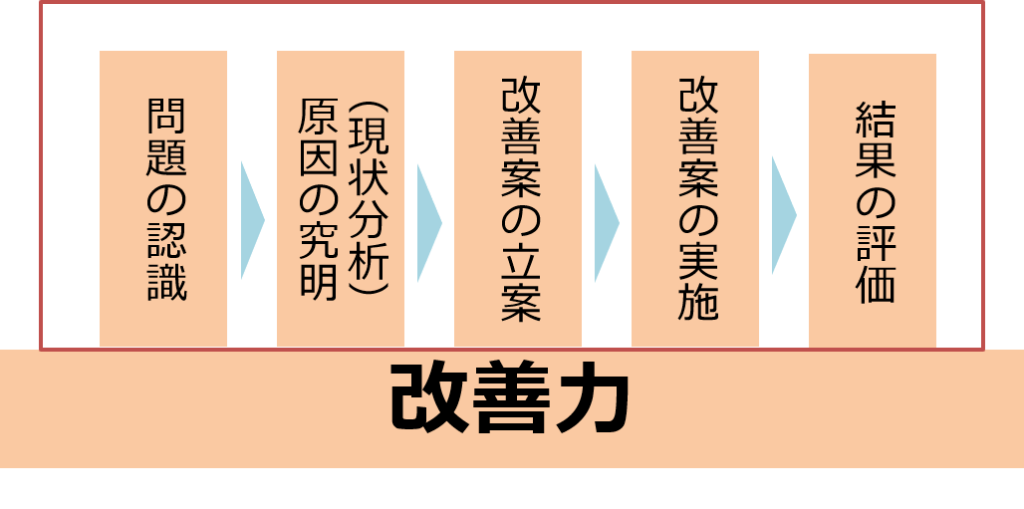

製造業の改善は5つのステップが必要となります。

- 問題の認識

- 原因の究明

- 改善案の立案

- 改善案の実施

- 結果の評価私が良く見かけるのは、この中の最初の2つ、「問題の認識」と「原因の究明」が出来ていない会社です。

いきなり改善案を作ると納得感がなく、効果も少なくなってしまいます。

適切なステップで現場改善の効果を最大に出来るようにしてきましょう。

是非記事を参考に取り組んでみてください。

問題の認識

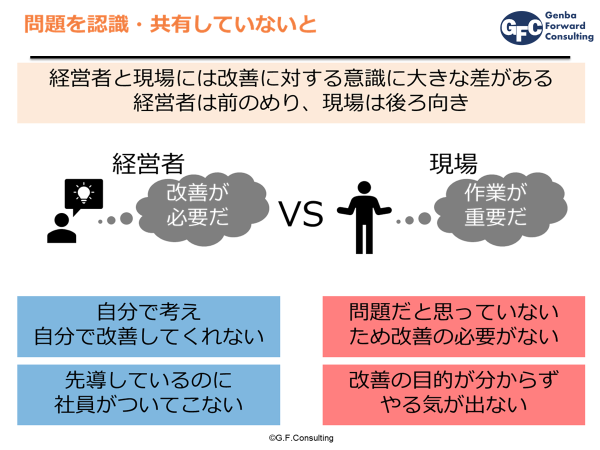

問題の認識は私がコンサルティングをする中で最も力を入れる事の一つです。

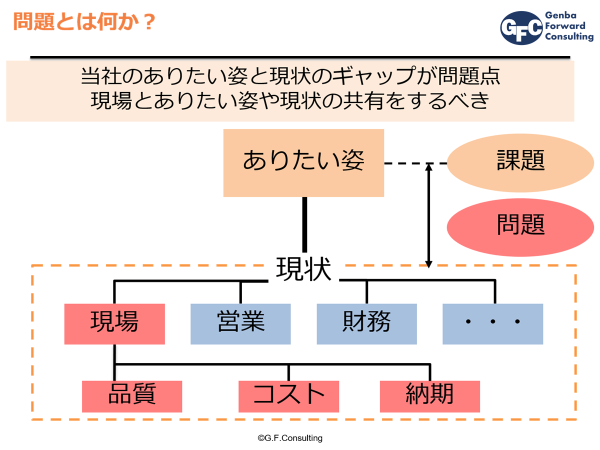

当社のありたい姿と現状とのギャップが問題となります。

ヒアリングで伺う皆さんが口にする「問題」は「当社にとっての問題」ではなく、個人として感じる問題であったり、単なる事象であったりします。

ありたい姿(5年後の目標)などは社内で共有されていますか?

こういった目標は発表された場合でも言っただけになってしまい浸透していない事が多いです。

また現状について社長さんは現場の汚さなどをもとに5Sで改善しろ!といった結論を急ぎすぎな傾向があります。

また現場はあくまで作業が重要であり、なぜそれが問題なのか?と理解できない事が多々あります。

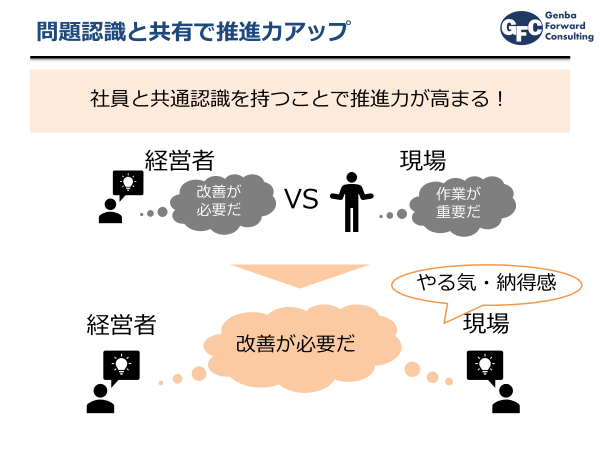

社長と現場の認識が不一致である事で改善の推進力が得られないため改善が上手くいかないのだと考えます。

原因の究明

原因の究明は情報収集と見える化、分析によって成立します。

情報を収集するにはIE手法などを駆使しますが、日報などによってもある程度代替可能です。

また、IOTなどもこの情報収集のために機械などに導入され始めています。

しかし情報は収集するだけでは意味がなく、グラフなどによって視覚的に捉えやすくすることが重要です。

グラフにする事で感覚的に問題の大きさ、重要度などを捉える事が出来、改善対象を明確にすることが出来ます。

改善対象が明確になったら、あとは改善対象の原因を探っていくわけです。

なぜなぜ?の視点で行っていくことである程度原因を絞り込む事が出来ます。

IE手法などを駆使する事でより大きな改善対象、原因が特定しやすくなりますが、これを実行するには知識、経験なども必要となります。

ですので、専門家に依頼する事も一つの方法だと考えます。

社長の指示で日報や品質データなどの集計をしている会社もありますが。

この見える化、分析を行っていない、あるいは上手くできていないため、原因の究明が出来ない事が多いです。

目的がいつしか情報を集める事になってしまい。ムダな作業の一つになっている事があります。

情報を集める事に意味がないと感じる現場がやる気を失うのも当然の事ではないでしょうか?

改善案の立案

改善案の立案では原因の大きい物に対して行っていきます。

原因を明確にし、効果の大きい物を見つけたとしても、改善案がマッチしていなければ当然上手くいきません。

改善案の立案では以下のようなポイントがあります。

- 効果が大きく納得できること

- 具体的な対象であること

- ECRSの法則で考える

- 現場の意見を取り入れる

効果の大きいものを対象とするためには、原因の大きさを定量的に把握する事が重要です。

「ムダな作業が○時間発生しているから、これを改善できるようにしよう!」

といった提案をすると、現場の納得感が強くなります。

また、ムダな作業そのものが具体的であれば、現場から出てくる意見も具体的になりやすいです。

どう改善するかの考え方はECRSを使うと良いでしょう。

- E(排除)

- C(統合)

- R(交換)

- S(簡素)

ECRSでは、工程⇒作業⇒動作といった順番で「そのものをなくせないか?」を考えていきます。

例えば、運搬作業そのものをなくす事⇒ローラーコンベアの検討といった具合です。

Eの排除が一番効果が大きいので、必ず「なくせないか?」から考えましょう。

そのあとは、「まとめられないか?、入替できないか?簡単にできないか?」と考えていきます。

上から順に考えていく事で効果の最大化を狙う事ができるのが特徴です。

現場の意見を取り入れるためには現場から意見を引き出さなければなりません。

朝礼などを通じて意見を出しやすいように促していく事や改善会議の質を上げて、現場の意見を引き出すようにしていきましょう。

改善の実施

改善の実施においてはやる気をもって継続できるが重要となります。

現場改善が初めての場合、現場の方の負担は思いのほか大きいです。

通常業務との両立が難しい事や、やる事で自分に何が返ってくるのか?といった不安、不満が発生します。

ルールを決める事で現場改善の優先度を高めましょう。

また、モチベーションアップのために、経営方針やメリットの共有を何度でも行っていきます。

個人ではなく、会社としての取り組みであるという事をみんなに理解してもらい、

「頑張れば明るい未来へ進む」というメッセージを送っていきましょう。

- ルールが明確で改善活動の優先度が確保されている

- 改善をする事で満足度が上がる

改善効果の測定

改善効果は現場改善をさらに良くするために絶対に必要な事です。

主に以下の2つの測定を行います。

- 改善活動の修正のための定期的な測定

- 改善活動の成果を図る測定

定期的な測定では今行っている事が正しい方向に進んでいるのかを測定していきます。

例えば、5Sの経過を写真で取っておき、現場に共有すると、改善が進んだ実感が沸きます。

その際に「工具を探すムダ時間が○時間削減できました。」となればさらに良いですよね。

「まだ○時間ムダ時間が発生しています」となれば、どうすれば削減できるのかを一生懸命考えてくれる事でしょう。

改善活動の成果を図る測定では、利益につながっているかを確認します。

上手くいっていれば必ず損益計算書などに表れてきます。

現場が一生懸命やった改善が利益につながり、現場に給料や環境改善で還元できるといいですよね。

現場も成功体験をすることで、現場改善をもっとしたくなることでしょう。

現場改善の効果は数字に表れる!利益につながるまでの効果測定方法

まとめ

現場改善の5つのステップについてお話しました。

特に問題認識と原因究明は行っていない会社が多いです。

この2つが出来ていないと推進力がなく効果が上がらない改善案となってしまいます。

今回お話したステップのポイントは以下の通りです。

- 問題を認識・共有して会社の一体感を作る事

- 原因を定量的につかむ事でムダをあぶりだす事

- 現場の意見を取り入れた、効果が高く具体的な改善案を作る事

- やる気をもって継続できるようにルール整備やモチベーションアップに注意する事

- 改善効果を測定して、現場改善を修正し、利益につなげ社員に還元する事

職人の個人で活動する時代から、会社として効率的に成果を上げる事が求められています。

記事を参考に現場改善に是非取り組んでみてください。