多能工化とは

多能工化とは、1人の従業員が複数の業務を行えるように指導し、「その人」しかできない作業をなくしていく事です。

「マルチスキル」といった呼び方もありますが、多能工化は製造業の良くある課題の一つとなっています。

多能工化(マルチスキル)のメリット

多能工化でのメリット考えてみましょう。

業務の平準化

一番のメリット、そして目的は業務の平準化であると考えます。

1人の従業員が複数の業務・技術を持つことで、集中してしまった一部の業務に対する助っ人として大活躍してくれます。

私も現場にいたときになぜか一つの業務ばかり集中してしまうものですね。

また、ベテランさんや、期待の若手ばかり忙しい状態もなくす事ができます。

ベテランさんや期待の若手には、人を育てたり、新しい技術を開発したりと未来のための仕事も担当してもらうのが良いでしょう。

そのためには業務を平準化していく必要があり、多能工化は平準化のための有効な手段です。

チームワークやコミュニケーションの向上

多能工化していく事でチームワークやコミュニケーションの向上も期待できます。

多能工化していく中では必ず従業員同士のコミュニケーションが生まれます。

私も現場時代は1人で作業する事が多く、コミュニケーションを取る機会が限られていました。

その中で深くコミュニケーションを取るタイミングは「教える」と「教わる」です。

「教える」事で相手の特徴を見て、どうやったら上手く伝わるかを考えるようになります。

教えた相手が上手く作業出来ているか気になるようになりますし、フォローする機会も増えていく事になるでしょう。

こういった所からチームワークが生まれていきます。

また「教わる」事で相手への尊敬も生まれてきます。

普段何気なくやっているベテランさんも、こんなに多くの事を考え、実践しているのか気づく事で尊敬につながり、より深く教わっていきたいという感情が芽生えます。

社長や工場長は良く「忙しい人を手伝おう」と言いますが、実際は作業そのものがわからず、手伝える状況にありません。

忙しい人を手伝えるようなチームワークを生み出すには多能工化できている事は前提となるでしょう。

リスク回避

多能工化では多くのリスク回避につながります。

例えば、以下のようなリスクは多能工化で回避する事ができるでしょう。

- ベテラン引退の引継ぎリスク

- 従業員の退社に対する引継ぎリスク

- 納期遅れのリスク

- 技術力低下のリスク

ベテラン引退の引継ぎリスク

ベテランが引退すると、現場は大変な事になります。

ベテランさんしか出来ない仕事、ベテランさんしか知らない事って数多くありますよね。

数年以内に引退を控えているのに、まだ元気だからと引継ぎが出来ていないケースが多々あります。

実際に1か月程度で引継ぎ出来れば問題ありませんが、ベテランさんが病気で倒れて引継ぎ出来ずに引退なんて可能性もゼロではありません。

また多品種少量の現在では、引き継ぐ内容が多岐に渡り、その製品を実際に加工する場面にならないと「教える」事も難しい状況です。

従業員の退社に対する引継ぎリスク

現在の製造業では、中途採用も多ければ退社も多い状況が続いています。

いつ従業員の1人が辞めると言い出すかわかりません。

せっかく育てた従業員が辞めていく、ショックと共に引継ぎが間に合わない可能性も出てきます。

普段から出来る作業を共有していく必要があります。

納期遅れのリスク

以前までは納期に合わせ、深夜まで残業する事も多かった製造業ですが、働き方改革によって残業時間もだいぶ改善してきました。

しかし、会社としては納期遅れだけは困ってしまいます。

コロナなどで急に従業員が出勤出来ない事態も十分想定されます。

誰かが一時的に忙しい状況や、出勤出来ない状況にたいし、代わりに出来る人が必要となります。

技術力低下のリスク

上記でお話した引退や退社に対する引継ぎリスクを1か月程度の引継ぎで本当に回避できているでしょうか?

その人が請け負っていた仕事の全ては1か月で引継ぎ出来るような内容のはずがありません。

何とか作業を引き継いだとしても、技術力(品質面・効率面・作業スピードなど)は確実に劣っているはずです。

引退や退社が繰り返し行われる事で少しずつ確実に技術力が低下してしまいます。

多能工化のデメリット

中小製造業が多能工化で得られるメリットは、非常に大きいと考えます。

では、多能工化にはデメリットはないのでしょうか?

なぜ中小製造業は多能工化が進んでないのでしょうか?

人材育成の負担が大きい

多能工化するための人材育成では複数の業務を覚える必要があるため時間と手間がかかります。

特に業務の中でしか覚えられない事が多く、長い時間がかかり、その都度「教える人」に手間がかかってしまいます。

実際の製造現場では、この教える時間が取れずに多能工化したくても出来ない状況にあるのではないでしょうか?

多能工化には向き・不向きがある

私が現場で実際に経験した事、そしてコンサルティングの中で見てきた事の中に人の適正があります。

製造現場で見られる人の特徴としては大きく3つあります。

- 専門特化したいエキスパート型人材

- 色々な事に挑戦したいオールラウンド型人材

- 一つの事だけコツコツ出来るコツコツ型人材

多能工化の教える役!エキスパート型人材

こういった方は業務範囲の中で非常に多くの技術・技能を得る事が出来ます。

自分のやっている仕事が好きで、のめり込む傾向にあります。

こういった方に他の仕事をやらせようとしても、気が乗らなかったり、反発があったりします。

教える側に回ってもらう事で彼らを活かす事になるでしょう。

多能工化の主役!オールラウンド型人材

オールラウンド型人材は器用な人が多いですが、飽きっぽい事が良くあります。

とにかく色々な事に手を出して、それなりの技術を習得しては、飽きてしまうといった方です。

実際に多能工化するのに適任なのは、このオールラウンド型人材でしょう。

多能工化に向かない!コツコツ型

人より不器用で、仕事にのめり込むようなタイプでもないコツコツ型。

彼らは、辞める事が少ないですが、色々な事を覚えたいタイプでもありません。

こういった方は新たな仕事を振られる事に抵抗感があります。

出世さえも嫌がるタイプですので、多能工化には向かないタイプであると考えます。

多能工化の失敗

デメリットでお話した通り、人材育成に時間や手間がかかる事で不平不満が溜まる事があります。

さらに適正に合わない人材に多能工化を推進すると、最悪辞めてしまうという事も起きてしまいます。

多能工化は未来への投資です。

失敗しないためにはしっかりと計画を立て、計画的に実行していく必要があります。

多能工化の進め方

実際に中小製造業が多能工化していく進め方とその方法をお話します。

業務の洗い出し

まずは業務の洗い出しが必要となります。

この際にはホワイトボードと付箋が効果を発揮します。

まずは、従業員を集めて、それぞれが受け持つ主要な作業を付箋に書き出してもらいます。

そのうえでホワイトボードに全て貼っていき、グループ分けを行います。

今回の目的は多能工化すべき業務の洗い出しなので、1人しかできない作業や、一時的に集中しやすい作業、人手が足りない作業、コストのかかる作業といったグループを作っていきます。

それ以外のものは多能工化済みやその他というグループで良いでしょう。

業務の把握と見える化

出来上がったグループについて、把握していく必要があります。

把握していく中で、なぜ多能工化できなかったかを考えていきましょう。

大抵の場合は「教える事が難しい」「作業が難しい」といった問題があると考えます。

そういった問題を解決するために、QC工程表と作業手順書(標準書)が役に立ちます。

全体的な品質ポイントの把握はQC工程表で、実際の作業手順、安全ポイント、品質ポイント、作業性ポイントは作業手順書で確認する事ができます。

QC工程表や作業手順書を持っていない場合は、以下の記事を参考にQC工程表、作業手順書を作成してみてください。テンプレートもダウンロードできますので、是非活用ください。

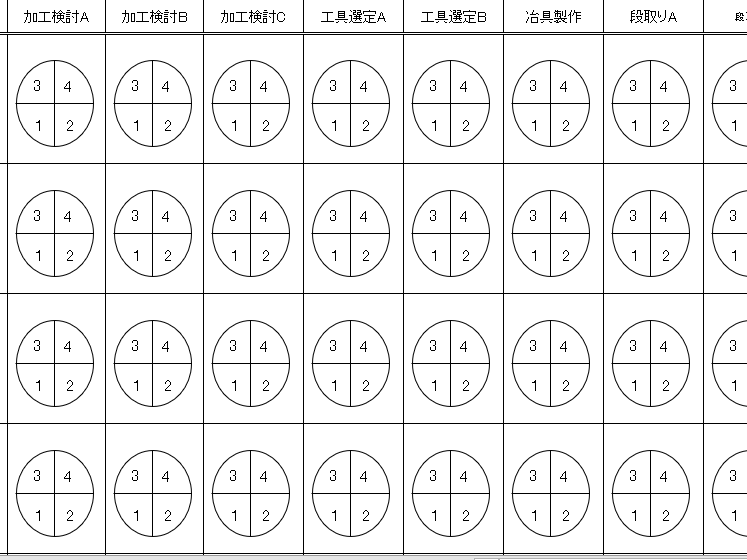

育成計画と多能工化のためのスキルマップ

QC工程表や作業手順書を作成したら、育成計画を立てます。

その際に活用できるのがスキルマップです。

スキルマップは4段階で以下のように評価します。

- 1人では出来ないが、作業を理解しているレベル

- 時間はかかるが、作業を1人で出来るレベル

- 作業を理解しており、1人で実施できるレベル

- 作業を熟知し、他者に指導出来るレベル

ほとんどの会社では、すでにいくつかのものが多能工化済みです。

その範囲を広げるために、スキルマップを作成し、現状の把握を行います。

スキルマップを基に誰に、何を、いつまでに、どのように覚えさせるかを計画していきます。

先述した適正も加味して、実行に移していきましょう。

適正に関しては、本人の意思確認をする必要もあります。

「あなたは新たに他の人の作業を覚えてもらう事に向いていると思うからお願いしたいけど、あなたはどう思う?」といった確認を取る事で、問題が起こりにくくなるでしょう。

全体への意識共有も必要です。今後みんなにいろんな作業を覚えてもらいたい。

いきなり全員で始められないから、一部に声をかけるから検討してほしい。

やりたい人は立候補してもらっても構わない。

といった声かけをする事で、「なぜ俺じゃない」「なぜ俺なんだ」といったこちらの意図しない感情を無くす事につながります。

評価はスキルマップで見える化し、評価基準の一つに

評価は給与面だけではなく、取り組んだことに対する対応でもあります。

実際に多能工化に取り組んでいる人は、自分がやっている事が表に現れる事を望んでいます。

そこでスキルマップの公開により、スキルが向上している事を表現します。

それはオールラウンド型人材への+評価であると同時に、

エキスパート人材との区別化になります。

どっちが良いかではなく、どちらも必要な人材です。

給与面などにも評価基準を映し、適正に評価してあげましょう。

まとめ

多能工化は業務の平準化やチームワーク向上、リスク回避につながります。

多能工化には向き不向きもありますので、人材の適正を意識する事が一つのポイントになるでしょう。

多能工化を進めるうえでは、QC工程表や作業手順書、スキルマップなどの活用も重要になります。

是非、未来のために多能工化でより良い工場経営をしていってください。