現場改善は利益に直結して初めて効果があったといえるでしょう。

今回は、改善効果のメリットや、効果の測定方法などについてお話します。

5Sで綺麗になっただけで満足してしまっている企業や、改善したけど以前より作業がしにくいといった現場の意見が出るなど、現場改善が上手くいっているケースというのは一概に多くないようです。

現場改善を頑張っているという企業に実際に私がコンサルに行くと、大きく2つのタイプがあります。

- ハリボテタイプ:見た目だけ繕っているが結果が伴っていない

- 束縛タイプ:作業者の効率よりも会社のルールを優先している

改善方法が少しずれてしまっているという事ですが、こういった事態を修正していくのが効果測定の役割となります。

効果測定の目的は改善効果をチェックする事。

チェックをすることで改善活動の歪みを発見し、修正をする機会を得ることが出来ます。

この記事を参考に利益に直結出来るように効果を測定してみてください。

改善効果を測定するメリット

改善効果の測定のメリットは「利益率向上につながる改善の修正」が図れる事です。

利益につながらない改善は必要ですか?

やはり、利益につながる改善がしたいですよね。

現場改善の目的は「現場を成長させたい」「定着率を上げたい」といったものもあると思いますが、

それは企業が「利益を上げて事業を継続する事」につながっていると思います。

効果を測定する事で今やっている改善が正しい方向に進んでいるのか?

あるいは、どれだけ成果を上げているのかを見る事ができます。

PDCA(計画・実行・チェック・改善)を回す事でよりよい改善へと変えていく事ができます。

改善効果はどこに表れる?

改善効果は最終的に財務諸表に表れます。

特に損益計算書の原価⇒原価計算書に表れるのです。

現場では投入資源の3M=人・機械(設備)・材料を使って加工をしていますので、3Mに改善効果が表れます。

原価計算書で考えますと、

人:労務費

機械:修繕費、消耗品費

材料:材料費、消耗品費

といった所に効果が表れると考えます。

ただし、環境変化も財務諸表に表れてしまうため、隠されてしまう事が問題です。

また、現場改善の代表的な5S活動では、万能すぎるせいで起こる弊害があります。

5Sというのは非常に万能です。主な効果は以下の通りです。

品質の向上(ミスの削減、傷・汚れの削減)

消耗品削減(ムダな在庫の削減、既存工具の有効活用など)

作業性の向上(探す時間の削減、動作の改善、確認作業の削減など)

現場の成長(改善活動を通じた成長)

このように品質、コスト、納期のすべての付加価値に効果を発揮します。

さらには現場に改善意識を根付かせ成長を促すさえ出来るのです。

ところが万能であるが故に見落とされてしまう事があります。

それが、改善効果の測定です。

5Sは見た目が綺麗になっていくので、とっても気持ちが良くなります。

そこで発生するのが、綺麗=5Sの罠です。

5Sは手段であって、目的ではないはずです。

ところが、綺麗になっていく事が快感となり、いつのまにか5Sが目的となってしまう事があります。

財務諸表に効果が現れなければ修正しなければならない所が、綺麗だからOKとなってしまう事が問題と考えます。

改善効果の測定方法

先ほど効果は主に以下のような部分に表れるというお話をしました。

人:労務費

機械:修繕費、消耗品費

材料:材料費、消耗品費

測定はまさにここを見ていけばいいのですが、環境変化で隠されてしまう事が問題があります。

また損益計算書は一年間の結果となりますので、効果を見る事ができるのは決算処理の後になってしまいます。

つまり、「環境変化を考慮する」「定期的にチェックする」

この2つが重要となります。

また比較対象についても検証していく必要があります。

環境変化を考慮する

環境変化とはどういった事が挙げられるでしょうか?

- 少子高齢化

- 石油価格

- 世界情勢

- 経済状況

こういった大きな環境変化についてです。

- 人 :賃金の上昇

- 機械:修理価格の上昇

- 材料:材料費の高騰

- 売上低下

などに表れてきます。

例えば、賃金が上昇しているなかで、労務費の変化だけを見ていては、改善効果を見る事ができません。

他についても同様です。

労務費でいえば、人数の変化、昇給状況などの影響を差し引いて判断できるようにする必要があります。

影響の大きさは各企業で違いがありますので、まず当社にはどういう環境変化の影響があるのか考えましょう。

次に、その影響を差し引く事ができる計算式を考えましょう。

例えば材料費などは、%で値上がり率が分かる事が多いです。

材料費が10%上昇であれば、110%で割ってあげると元に戻ります。

このように計算式にする事で、Excel等ですぐに影響を外す事ができます。

毎回頭を悩ますようだと効果を測定する事が嫌になってしまいますので、簡単に測定できる工夫をしていきましょう。

定期的にチェックする

効果の測定では、定期的にチェックする事が必要となります。

理由としては、

- 測定の癖をつけ、環境変化への対応を早くする

- 短期間での修正を可能に出来るようにする

決算まで待って初めて効果が分かるようでは、環境変化への対応が遅くなってしまいます。

また、修正を行う必要があるのに、間違った改善を進めてしまうと、ムダが多いですし、修正も大変になります。

定期的にチェックするためには

- 測定項目を明確にすること

- 環境変化を差し引くための計算式を用意する事

が必要となります。また経理担当者との連携も必須となりますね。

月次決算は非常に大変ですが、材料、消耗品などのチェックであればそう難しくありません。

また、労務費をみていく場合、残業代のチェックといった所も簡単ですよね。

注意点は生産量や、生産内容などについても把握する事です。

生産量が増えれば材料や残業が増える事もあるでしょう。

生産内容によっては、初めての仕事で手間がかかる事があるでしょう。

定期的にチェックする事で、変化に対する「なぜ?」と思う事を増やし、状況をいち早く認識できるようにしていきましょう。

比較対象

材料費などは比較的変動が多いと考えます。

一方修繕費などはそう多く変化しないものでしょう。

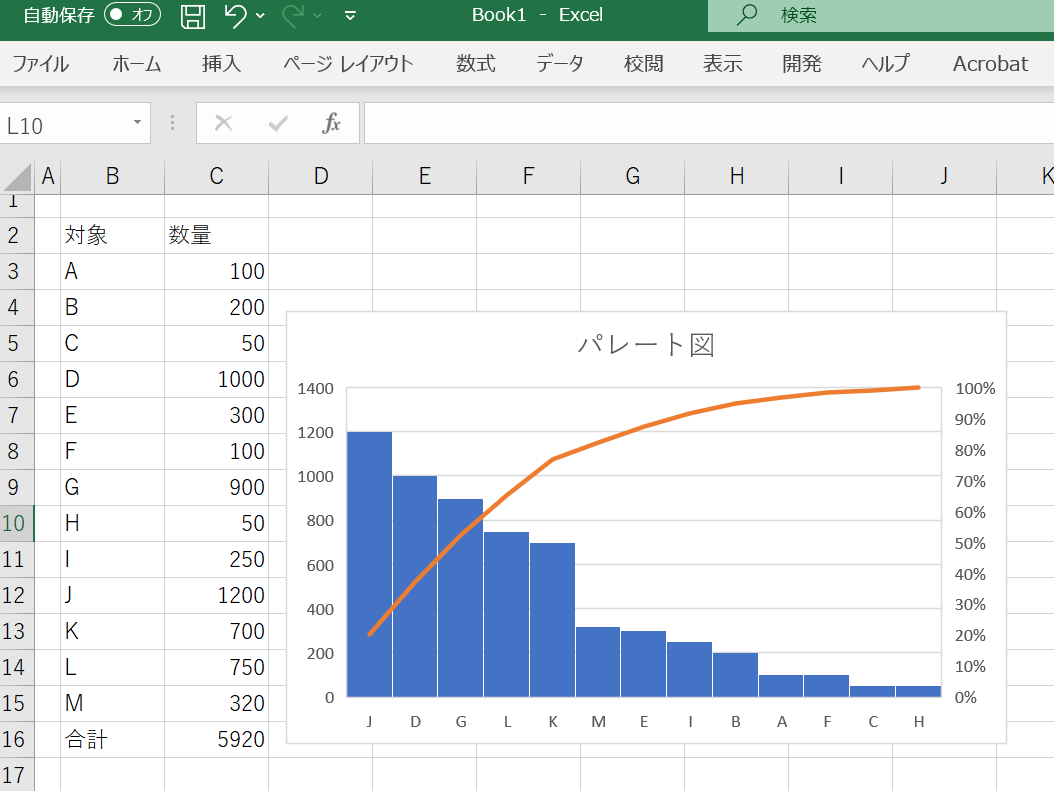

比較対象は一年前、一月前、5年平均、月平均などいくつか用意しておくと、新たな発見があると考えます。

これらは最初にExcelで分析表を作ってしまえば、あとは追加するだけで簡単に比較する事ができます。

比較の際はグラフを使う事で、以外な発見が出来ます。

こういった発見を出来るようになった状態で改善効果が表れているのかどうかをチェックしてもらえば、非常に多くの情報が得られるはずです。

消耗品が増えているが改善活動に使っているためだったり、改善活動で残業が一時的に増えていたりするわけですので、

改善活動の進捗で効果が出る頃も予想できますし、実は5年前と比較すると改善後も決して効率が良くなっていない事もあるかもしれません。

そういった場合5年間はどういった状況だったかがヒントになるはずです。

いろんな角度から物事を判断するために比較対象をいくつか持つ事が重要だと考えます。

まとめ

改善効果の測定のメリットは「利益率向上のための改善の修正」が図れる事です。

また改善効果は損益計算書に出るが、隠れやすいというお話をしました。

隠れやすい効果を測定するために、環境変化の考慮と、定期的チェックを行ってください。

現場改善の効果は人・機械(設備)・材料に表れます。

これらを定期的にチェックして、利益の上がる会社にしていきましょう。