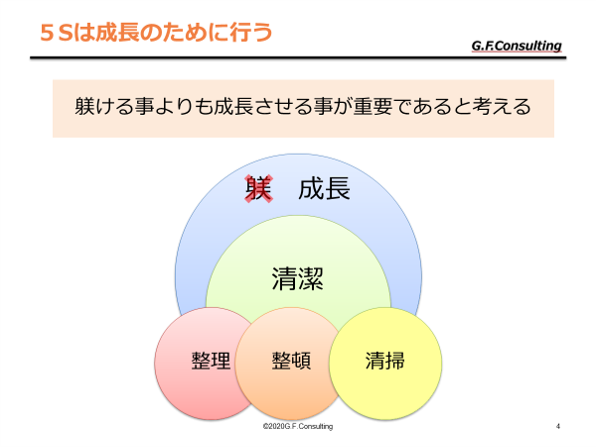

5S活動で現場を活性化し改善効果を最大化するには成長がキーワードです。

5S活動により現場が成長する事で利益が上がる効率的作業が実現できます。

現場力と改善力は現場次第だからです。

具体的には現場に考えさせて実行させる事が重要です。

考えさせるには情報を絞り込んであげる事です。

例えば一つの棚について5S活動を行うといった形で、対象を限定してあげます。

実行させるためには時間を取ってあげる事です。30分程度の時間を取って、棚の5Sを実行させます。

以上の取り組みを通じて考えて実行するという一連の流れを経験させる事で成長を促す事が出来ます。

5S活動と現場の成長

5S活動をしても現場が成長しないと利益に直結してきません。

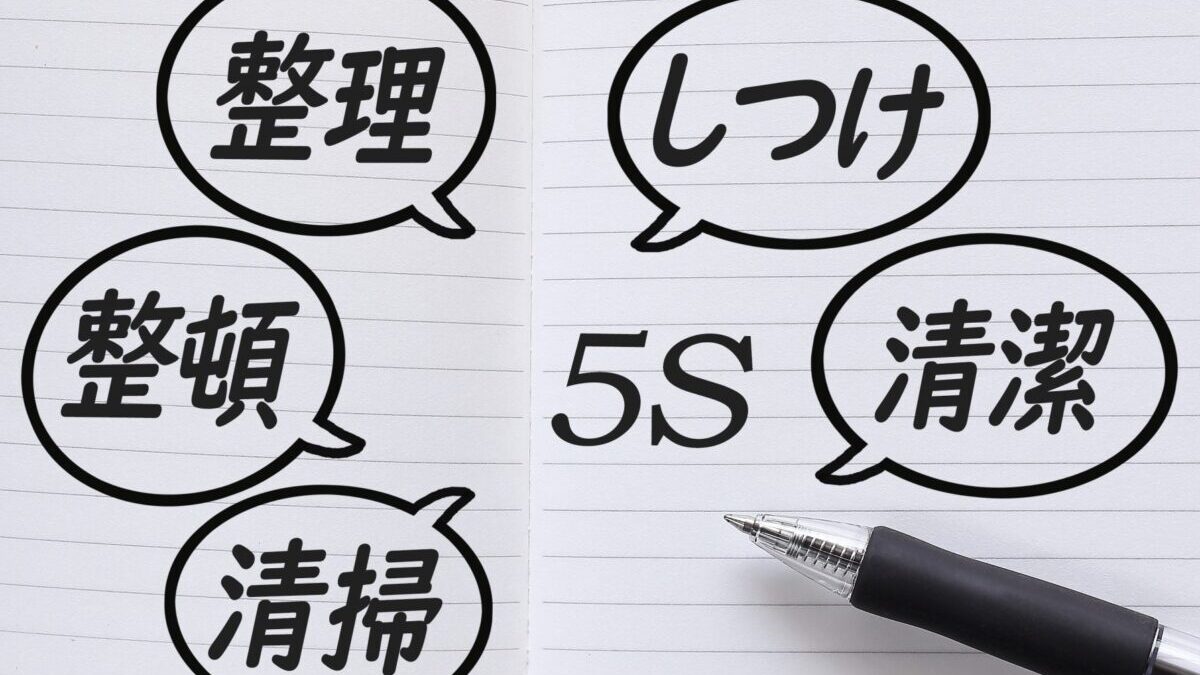

- 整理 要るものと要らないものに分けて、要らないものを処分する

- 整頓 必要なものがすぐに取り出せるようにする

- 清掃 ゴミや汚れがないようにする

- 清潔 整理・整頓・清掃の状態が保たれるように維持していく

- 躾 全員が決められた事を守れるようにする

といった内容になっています。ただし、

- 要るものと要らないものを分けられずに物が減らない

- 探している時間が短縮できていない

- 清掃時間が増えてしまっている

上記のような整理・整頓・清掃を維持したり、それを全員で守っても決して利益につながりません。

5S活動をいかに価値のあるものに変えるかは現場次第なのです。

ただ単に守らせて外面が良くなっても意味はありません。

私はやはり現場の成長がカギであると考えます。

情報の絞り込み

5S活動をするうえで、情報を絞り込む事によって、現場は自分で考える事が出来るようになります。

工場全体が対象だと、「何から」「どうやって」といった問題が解決できずに停滞します。

ですので、この棚とかさらにはこの引き出しの中といった形で限定してみてはいかがですか?

その中ですべきことは決して多くありません。

整理

整理では、一度すべてを出して要らないものと要るものを分ける。

要るもの、要らないものの基準を考えさせましょう。

要るものの中から優先度が高いものはしまうもの、優先度が低いものは保留にして保留箱においておきます。

要らないものはそのまま処分するか、期間を定めて処分するか考えさせましょう。

整頓

整頓では、探しやすさ、取り出しやすさ、しまいやすさのサトシの視点でしまうものの位置を決めていきましょう。

位置が決まれば、探しやすいように表示をしていきます。

そして、取り出しやすく、しまいやすいように仕切りをつけていきましょう。

それぞれどういった表示が見やすいか、仕切りはどんなものが良いかなどを考えさせます。

清掃では汚れを綺麗にすると共に、それを維持する方法を考えさせましょう、

コーティングのようなものがあるかもしれませんし、一日一度拭くだけで維持されるかもしれません。

対象を限定したり、何を考えさせるか明確にしていく事で、すべき事はどんどん絞られていき、考える内容もブレなくなります。

活動時間の提供

ズバリ活動時間を決めて守らせないと最初は定着しません。

これは躾の観点かもしれませんが、目的は躾ける事よりも成長を促す事であると私は信じています。

時間を決めて、経営者や工場長が見守る中で対象者に考えさせて、実行させていきます。

対象者は、その棚や引き出しをメインに使っている部署、部門、グループが良いと考えます。

関係しているのに参加できないと不満が出るからです。

小さく活動させるので、少人数のグループが理想ですが、不満が出ないように調整してください。

この小さな取り組みを定期的に取っていく事で、現場は5S活動を指示を与えなくても行えるようになります。

一つの引き出しの3S活動が完了したら、それをベースに次ぎの引き出しに取り掛かるはずです。

最初の成長は考え実行したものが上手くいく事、そして維持される事です。

引き出し一つであれば守りやすいですね。

次の成長は、指示を与えずに行える。

そして、自分達で考え、5S活動に改良を加える事が出来る。

このような成長を目の当たりにするはずです。

自信を持った現場は強いです。

おもちゃを見つけた子供のように、取り組んでくれる事でしょう。

まとめ

現場が成長する5S活動で改善効果を高める方法についてお話しました。

外面だけではなく中身のある3S活動を達成し、それを維持させる事が重要です。

そのためには自分で考え、実行するように促していく必要があります。

最初は対象を限定したり、考える事を具体的にすることで経験を積ませます。

また、定期的に5S活動の時間を与える事で習慣化させていきます。

経験を積んだ内容を作業として実行していくのは現場の得意分野です。

5S活動を通じて成長を促していきましょう。

小さな事から始めるので負担も少ないです!是非すぐに始めてみてください!