「工具がいつも見つからない」「棚に余計な部品が詰め込まれている」──そんな現場の混乱、ありませんか?

3定(定位・定品・定量)は、5Sの“整頓”を具体的に実践する仕組みです。

誰が見ても、すぐに「どこに・何が・いくつ」あるかわかる状態をつくり、探すムダや過剰在庫を防ぎます。

本記事では、製造現場出身のコンサルタントが、3定管理の基本から実践の工夫まで、現場目線で解説します。

3定(さんてい)とは?

5S「整理・整頓・清掃・清潔・躾(成長)」のうちの「整頓」の方法の一つです。

「さんてい」と読みます。

- 定位置:決められた位置に

- 定品:決められた物を

- 定量:決められた量で

以上の3つのキーワードを守るという事です。

3定と5Sの関係

3定管理は、5S活動の中でも「整頓」を実践的に進めるための具体的な手段です。

整理・整頓・清掃・清潔・躾のうち、「整頓」を定位置・定品・定量の3つのルールに分解することで、誰でも維持・管理できる仕組みを作ります。

ここでは、5Sとの関係を整理しながら、3定管理を効果的に運用するための考え方を解説します。

① 3定は「整頓」の仕組み化

5Sのうち「整理」は不要なものを取り除く活動ですが、「整頓」は必要なものをすぐ使えるように配置する段階です。

3定管理は、この整頓を具体的に実現するルール化の仕組みです。

定位置で探すムダをなくし、定品で混在を防ぎ、定量で在庫を最適化することで、整頓の状態を長く維持できます。

つまり、3定は「整頓を仕組みで守る」考え方です。

② 3定が進むと5Sが定着する

3定を徹底すると、自然に整理・清掃・清潔・躾にも良い影響が広がります。

定位置が明確になると不要品が減り、整理がしやすくなります。

清掃の際も「元の場所に戻す」意識が高まり、清潔な状態が維持されます。

また、決められたルールを守ることが躾につながり、5S全体が循環し始めます。

このように、3定は5Sを形だけで終わらせず、職場文化として根付かせる仕掛けとなります。

③ 3定と5Sを結びつける運用のコツ

3定と5Sを連携させるには、「点検・見える化・改善提案」の3つを仕組みに組み込むことが重要です。

日常点検で整頓状態を確認し、異常があればすぐに改善を提案します。

また、改善結果を掲示して「誰が・どこを・どう直したか」を共有することで、現場全体の意識が高まります。

3定は維持活動ではなく、常に改善し続ける仕組みとして運用することがポイントです。

3定管理は、5S活動を形骸化させず、現場に“続く整頓”を根付かせるための鍵となります。

5Sと3定をセットで運用することで、作業環境が整うだけでなく、改善が日常的に生まれる職場文化を育てることができます。

3定(さんてい)のメリットは?

3定のメリットはズバリ、「整頓された状態が維持しやすい」という事です。

3定をしていないと以下の3つの失敗が起こりやすくなります。

- 置き場が決められていないと、適当に置き始めます。

- 置く物が決められていないと、違う物を置き始めます。

- 置く量が決められていないと、置けるだけ置こうとしてしまいます。

3定はこの3つの失敗を防ぐ事が大きな目的であり、メリットとなるわけです。

特に、人が増えたり、物が増えたりする事によって、5Sが乱れてきますので、3定管理でこの3つの失敗をしっかりと防いでいきましょう。

3定(さんてい)のデメリットってある?

3定のデメリットはズバリ、「置場が減ったと感じる」事だと考えます。

整理によって、せっかく大量にモノを捨てたのに、あまり置場が増えていないと感じてしまうという事があります。

これは置場=ものを置くためのものであると考えてしまう事が原因です。

置場は必要なものが「探しやすく」「取りやすく」「しまいやすい」状態であるべきです。

つまり効率的必要なものを管理で出来るスペース=置場である事をまず最初に理解する必要があるのです。

3定管理のポイント

実際に3定を行う時のポイントについてお話していきます。

定位置では表示を行って探しやすくしよう!

3定の定位置管理では、探しやすくすることが重要です。

ポイントは「誰が見ても探しやすい」という事です。

私が現場改善の支援をしている時に、現場の方は「どこにあるか分かるから表示は必要ない」と言う場合があります。

本当にそうでしょうか?

確かにその方はベテランで、どこに何があるかほとんど把握しているようでした。

ところが、1年目の方やあまり憶えるのが得意でない方はそうではありません。

1人の方の記憶に合わせて、他の方が苦労する理由などないはずです。

だれが見ても探しやすくするために、表示を行いましょう。

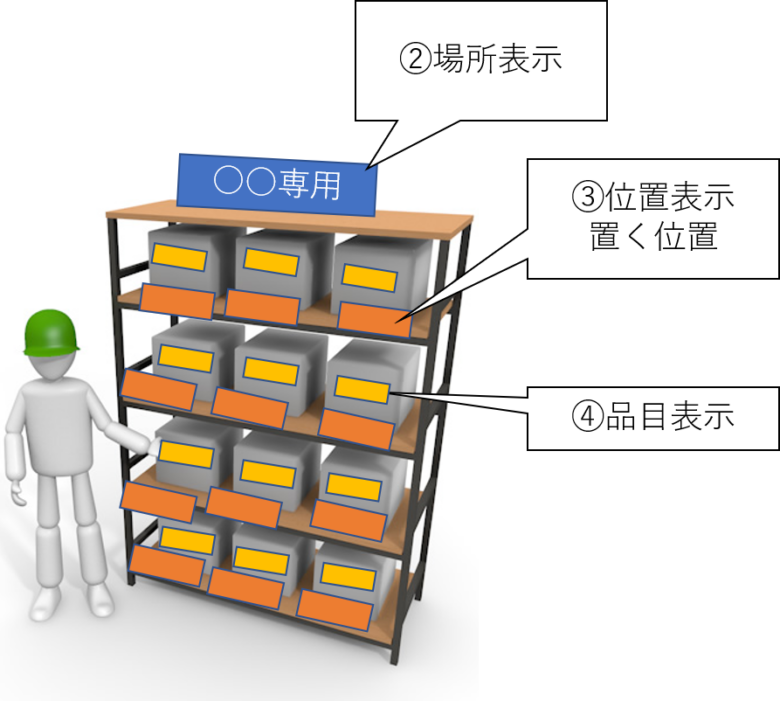

表示の方法には大きく以下の3つがあります。

| 場所表示 | 棚・キャビネットなど大きな分類に名前を付ける | 例:冶具用棚 |

|---|---|---|

| 位置表示 | 棚板・引き出しなどに乗せる物に合わせて表示をつける | 例:製品A用冶具C |

| 品目表示 | 物を置くためのトレイや入れ物に表示をつける | 例:冶具C |

表示の参考図

この図・表を参考にして頂くと定位置を維持できる表示を作る事ができます。

定品では取りやすいを意識して置く場所を決めよう!

3定の定品は置く物を決めるわけですが、実際にはどの場所に、何を置くかを決めるわけです。

ポイントは取りやすい事です。

●良く使う物が目線の位置にある

良く使う物は出来るだけ、目線の位置に置いてあると、手を伸ばしやすいです。

●近い

作業する場所に近い事で、すぐに取りに行けて、すぐに使う事ができます。

●他に必要なものも揃う

必要なモノをまとめて揃える事ができると、すぐに作業に取り掛かる事ができます。

●運びやすい

モノの重量に合わせて運び方が変わります。重いものはクレーンなどが使いやすい事、台車に乗っている事などで運びやすくなります。

また、細かいモノはトレイなどに乗っていると、トレイごと運べて便利です。

取りやすい状況を想定して何処に何を置くか決めていきましょう。

定量ではしまった事が分かるように必要最低限の数にしよう!

3定の定量ではモノを増やさない事が重要です。

買いすぎを防止する事で消耗品費を抑える事につながります。

定量を決める時のポイントは基準を決める事です。

●一人が使う数量

一人が作業する時に使う数量は決まっていると考えます。個人で管理しているようなケースは一人分の数量だけで十分です。

●複数の作業者が同時に使う場合の数量

複数の作業者で共有している場合、同じに使うケースを想定する必要があります。

頻繁に同時に使っているようであれば、個人管理にした方が適切かもしれません。

あまり被るケースがない場合は一人分で十分です。

良く被るケースでは何人が被るかによって、何人分を定量とするのかを決めます。

●大量に消費するモノの数量

部品など大量に消費するようなケースでは、発注から納品されるまでの日数とそれまでに消費が予想される数量から、発注点を定めます。

ここまで減ったら注文するという発注点です。つまり、発注から納品されるまでに2日かかるようであれば、2日分の数量+α(例えば1日分)を定量とします。

このような基準を設けておく事で、定量を決めていく事ができます。

使ったら戻すが基本ですが、数が多いと戻したかどうか見た目で分からずに少しずつモノが散らばってしまいます。

置場に一つであれば、ない事が明確ですので、戻していない人に注意をする事が可能になります。

今まであった使えるモノは、予備として数量を記載したリストを作って置き、保管しておきます。

そうする事で、予備品の数量も管理出来、少しずつ消費した場合には、予備の定量も定める事で維持管理がしやすくなります。

3定管理の実践と現場での進め方

3定管理(定位置・定品・定量)は、5Sの「整頓」を具体的に実践するための基本ルールです。

しかし、掲示やラインテープだけでは形骸化しやすく、実際の現場では「維持できない」「すぐ乱れる」といった課題が多く見られます。

ここでは、現場で3定を定着させるための進め方を紹介します。

① 定位置の明確化

まずは、「どこに置くかを決める」 ことから始めます。

よく使う工具や部品ほど作業者の動線上に配置し、取り出しやすさを優先します。

定位置は、名称ラベルや写真を活用して「誰でもわかる状態」にしておくのがポイントです。

置き場所を視覚的に明示することで、迷い・探すムダがなくなり、作業効率が上がります。

② 定品の明確化

次に、「何を置くかを決める」 ことです。

棚や保管スペースにどの製品・工具を置くかをルール化し、他の物を混在させないようにします。

特に共用棚では、部署ごとの区分や品目表示を行い、誰が見ても正しい状態が判断できるようにします。

不要品が入り込まない仕組みを作ることで、整理・整頓の維持が容易になります。

③ 定量の明確化

最後に、「どれだけ置くかを決める」 ことです。

工具や部品の過剰在庫は、スペースを圧迫し探しにくさの原因になります。

定量管理を行うことで、在庫量を適正化し、欠品やムダな発注も防げます。

数量を表示したり、仕切り板を設けるなど、目で見て管理できる状態を作ることがポイントです。

3定管理は「決める」ことではなく、「決めたことを守る」ことで効果を発揮します。

定位置・定品・定量を日常点検や朝礼などで確認し、改善点を共有する仕組みを作ることで、整頓の定着が加速します。

これが、5S活動を“続ける文化”へと変える第一歩です。

3定管理をしっかりと維持していくために

3定のポイントをお話してきましたが、ポイントを抑えても少しずつ乱れていく事があります。

そうならないためのコツとして、以下の2つが考えられます。

●3定を変更をしたら、必ず全員に伝える

●状態が目で分かるように、整頓したベストの状態の写真を撮り、貼っておく

状況が変わった事に対応できない場合、多くの乱れが発生してしまいます。

ですので、状況が変わった事を認識してもらう事が重要です。

全員に伝える事で乱れを防ぎます。

またベストの状態を常に見えるようにしておく事で、置場の状況が乱れてきた事に気付いてもらいます。

人はどんどん忘れていきますので、ベストな状態を覚えてはいてくれません。

写真を貼っておく事で今がベストな状態がどうか確認する事ができます。

この2つを守る事で、3定を維持していきましょう!

まとめ

3定(さんてい)管理で整頓が楽しくなる!5Sテクニックについてお話しました。

3定のメリットは「整頓された状態が維持されやすい」事です。

3定のデメリットは「置場が減ったと感じる」事だというお話をしました。

3定のポイントについて、「探しやすさ、取りやすさ、しまいやすさ」という3つの視点を御伝えしました。

3定管理を行うと見た目が明らかに変わりますので、非常に楽しくなります。

現場の方でも表示作業が好きな方がいたりして、絵を入れたりして工夫する方も多くいます。

一度やり出すとはまってしまう!そんな楽しさがある3定についてお話しました。