工場では現場改善が利益に直結するため、社長としては現場から積極的に改善提案をしてほしいと考えているのではないでしょうか?

実際に当社のクライアントからも「現場からの改善提案がほしい」と相談されることが多くあります。

しかし、実際は工場の現場からはなかなか改善提案は出てこないのが実情です。

「提案箱を設置してみたがうまくいかない」といった事はありませんか?

「現場がおとなしすぎる」と嘆いていませんか?

今回は改善提案を現場から積極的に出させる3つのポイントについて解説したいと思います。

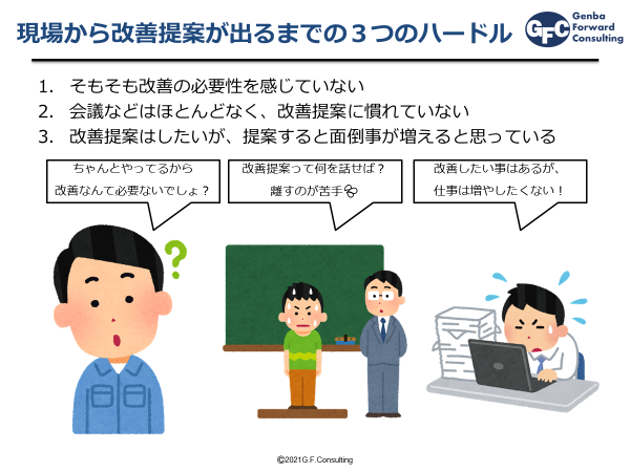

現場から改善提案が出るまでの3つのハードル

原因は決して一つではありませんが、私の支援先では、改善提案までに3つのハードルがありました。

- そもそも改善の必要性を感じていない。

- 会議などはほとんどなく、改善提案に慣れていない。

- 改善提案はしたいが、提案すると「言いだしっぺ」に丸投げされそう。

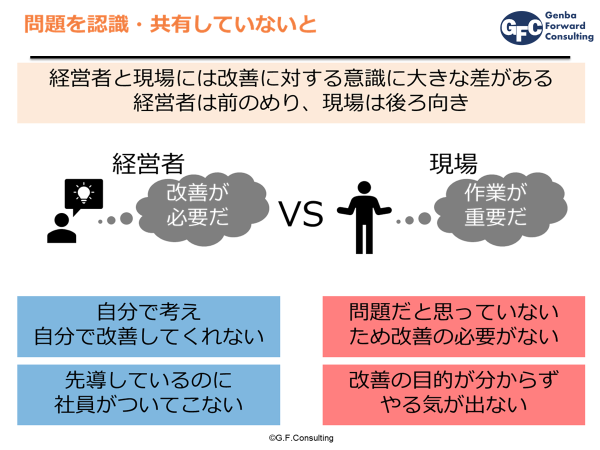

そもそも改善の必要性を感じていない

工場の現場作業者は常日頃、業務に追われているために改善まで頭が回らない事があります。

さらに「加工」については常に早く良い物を作ろうと心がけている人が多く、

「すでにやっている」気になっている事も多いです。

「加工」については実際その通り、皆さんの頑張りが反映されていますが、

業務全体でみると改善余地が多くありますが、業務全体まで目が届きません。

このような形でそもそも改善の必要性を感じていないので、改善提案をしてくれないのです。

会議などはほとんどなく、改善提案に慣れていない

改善提案って「何をどう話せばいいの?」という状態の工場の現場作業者は実際多いと感じます。

「朝礼や会議などでほとんど発言がない。」「朝礼や会議はほとんど開催されていない。」

というような会社の場合、現場作業者は普段みんなの前で何かを話す機会がなく、口下手になっています。

改善したい事はあっても、それを上手く説明できない、言葉に出来ない、緊張してしまうという事は私が現場にいた時にも強く感じていたことです。

改善提案はしたいが、提案すると面倒事が増えると思っている

最後のハードルは改善提案をすでに出来る状態ですが、心理的ストップがかかっています。

現場作業者は改善提案をする事で自分の仕事が増える事を警戒してしまっているのです。

改善提案をした場合、それを誰が・いつ・どうやって実行するのか不安があります。

また、改善提案をした場合「キチンと評価されるのか?」「周りの作業者は迷惑がらないか?」といった考えも浮かんでしまうのです。

私自身が改善提案した時は「言い出しっぺ」として自分一人で行わなければならなかったことがあります。

周りも協力してくれる気持ちはありますが、他の業務があるためなかなか手伝える状況を作れません。

私は評価がついてきたので、苦しいだけではありませんでしたが、

自ら改善提案をしても「苦労するだけでメリットがない」と感じていれば当然、改善提案をしたいとは思わないでしょう。

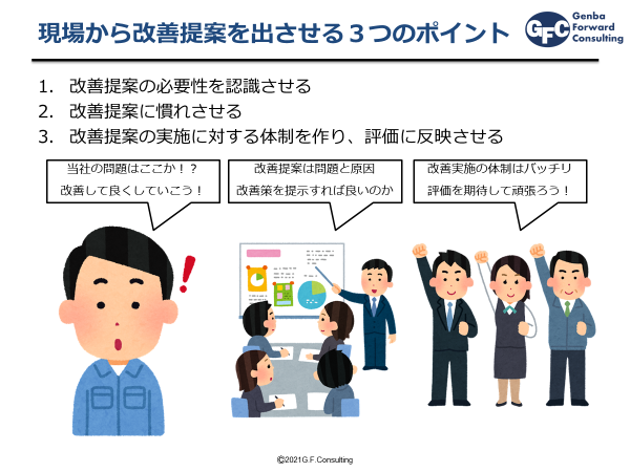

現場から改善提案を出させる3つのポイント

工場の現場から改善提案を出させる3つのポイントは前述した3つのハードルを越える事です。

- 改善提案の必要性を認識させる

- 改善提案になれさせる

- 改善提案の実施に対する体制を作り、評価に反映させる

改善提案の必要性を認識させる

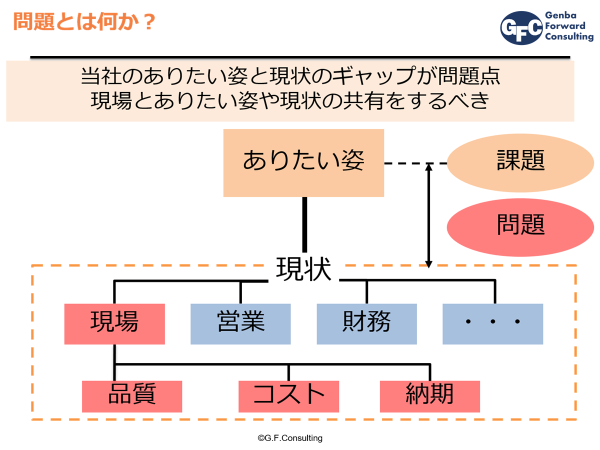

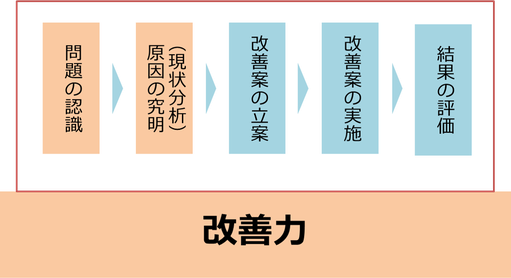

改善提案をするためには問題に気付く事からスタートします。

問題はありたい姿とのギャップに存在しています。

当社のありたい姿が自分ごととして捉えられていれば、変えなければいけない事は見えてくるでしょう。

そのうえで現場の観察などで原因を追究していけば改善提案へとつなげる事ができます。

また、客観的な目線を現場に取り入れるために、外部の工場向け研修を導入してみることも有効でしょう。

ニーズを満たす品質の製品をムリ・ムダ・ムラなく安全に製造することが、製造業に求められる大きな役割の一つです。

よって、それを推進するために、業務改善や5S活動のスキルを学ぶことは重要なことです。

改善提案に慣れさせる

誰でも初めての事はうまくいかないものです。

いきなり改善提案を求めるのではなく、朝礼のスピーチや改善会議などでの発言を求めて話す事に慣れさせましょう。

自分の考えを言葉に出来るようになれば、現場を誰よりも知っている現場作業者です。

必ず改善提案へとつなげていってくれることでしょう。

現場作業者には以下の3つのポイントを説明させるようにします。

改善提案のポイントは

1. 当社の問題

2. それを引き起こす原因

3. 改善策

改善提案を元に議論を深めより大きな改善へとつなげていきましょう。

全ての内容が説明できなくても、議論の土台になると考えます。

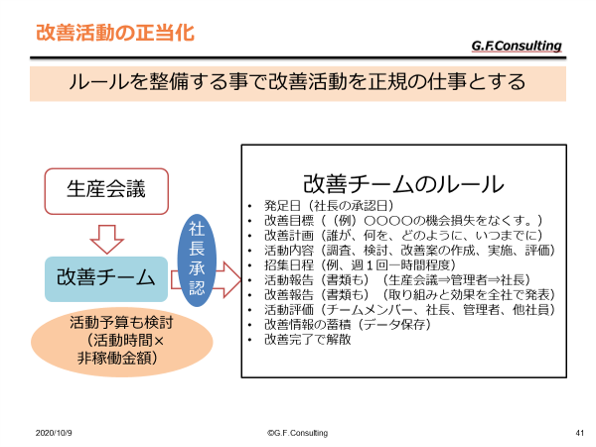

改善提案の実施に対する体制を作り評価に反映させる

改善提案の実施のためにはコストや労力が必要となります。

コストであればいくらまで?労力であれば誰が参加するのか?

そしてスケジュールと改善目標です。

つまり、改善提案をした後は、改善チームが立ち上がり、予算、スケジュール、改善目標が決まり実施に取り組むという事を会社として明確に示す必要があるのです。

実施に関しては、社長や工場長が常に引っ張っていく事を念頭において、現場から声を引き出す事が重要です。

評価は提案そのものに対する報奨金もアリかと思います。

そのうえで改善効果とそれまでのプロセス(頑張りも)を評価し昇給などへと展開しましょう。

その前に必ず褒める事も重要です。頑張った事を褒められれば誰でもうれしいですから、また頑張ろうと思えるはずです。

改善提案に対して注意するべき事

- 否定しない

- 丸投げしない

- 通常業務を犠牲にしない

以上の事には注意をしてください。.

否定しない

あまり効果がないと感じる改善提案を受けても否定しないようにしてください。

せっかく出した意見が否定されたら、もう改善提案を出す事が出来なくなります。

朝礼や改善会議などでも、「○○はどう思う」など一人一人と向き合って、普段から否定せずに相手の考えを聞き出すように接していきましょう。

社長にも改善提案を受け入れるための練習が必要です。

丸投げしない

次に現場作業者だけに丸投げしない事です。

改善提案の方法も箱を設けて行ったり、改善会議で意見を募ったりと方法はいくつかあると思います。

どういった方法であっても、必ず社長や工場長といった会社の幹部が積極的に参加する必要があります。

自動的に現場が良くなる魔法など存在しません。会社のために行うわけですので、会社の幹部が最もやる気に溢れている事が現場作業者の心を動かします。

通常業務を犠牲にしない

改善提案が通常業務を犠牲にしないように注意を払ってください。

改善が面白くなってくると通常業務がおろそかになりがちです。

改善提案をした方が評価されると勘違いしてしまうと、通常業務よりも改善活動をしたくなってしまうのもわからなくはありません。

改善活動のための時間を定める事や、改善提案の回数を一人月1回にするなど節度を持って実行するための仕組みを導入していきましょう。

まとめ

今回は現場から改善提案を出させる3つのポイントについてお話しました。

現場が改善提案を出さないのには3つのハードルは以下の通りです。

1. そもそも改善の必要性を感じていない

2. 会議などはほとんどなく改善提案に慣れていない

3. 改善提案はしたいが、提案すると面倒事が増えると思っているというハードルです。

そのハードルを越え、現場から改善提案を出させる3つのポイントは以下の通りです。

1. 改善提案の必要性を認識させる

2. 改善提案に慣れさせる

3. 改善提案の実施に対する体制を作り、評価に反映させる。

そして、改善提案に対して注意すべき事を3つお話しました。

1. 否定しない

2. 丸投げしない

3. 通常業務を犠牲にしない

3つのポイントについて理解して頂ければ現場から改善提案が出てくると考えます。

彼らが改善提案をしてくれるまでに数か月~1年はかかるでしょう。

じっくりと現場作業者の成長を促していってください