業務改善、現場改善、生産性向上の支援を行っています。町工場出身の中小企業診断士G.F.Consulting代表上村です。

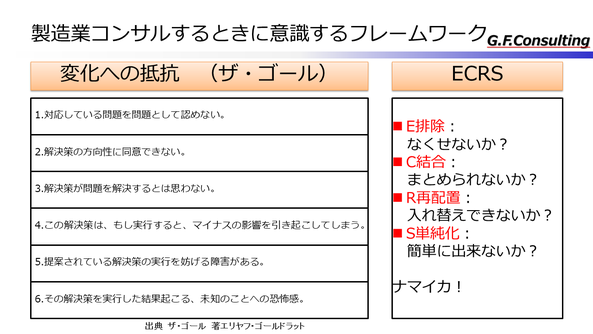

今日は私が製造業のコンサルティング時に意識しているフレームワークについてお伝えします。

変化への抵抗

上図の中で今回は二つご紹介しています。

一つ目は左側「ザ・ゴール」より、変化への抵抗です。

これは特に製造業という訳ではありませんが、改善案を行う上で必ず起こる抵抗です。

この抵抗を解消するために事前分析による定量的なデータでの説得が重要です。

ここではいかに論理的な事実を提示できるか、正確に伝えられるかが鍵となります。

現状「上手くいってしまっている」人に、何がいけないのかを伝えるのは非常に難しいものです。

また社員の方に、我々コンサルは敵であるとの認識を持たれる場合があります。

そのため、協力者を会社の内部に作る事も重要となります。

インタビュー、現場調査を通じて、出来るだけ、「あなたの仕事を楽にするために来ている」という事を論理的に伝えていきます。

ですので言葉のチョイスは非常に気を使います。

時には時間がなくても、休憩所で一緒に談笑する事も必要となります。

それでもやはり人と人とのつながりですので、ウマが合う人を協力者にすることがスムーズになると思います。

私としては多くの人とウマが合うように柔軟な考え方を身に着けていかなければと考えています。

ECRS

二つ目はECRSです。

これも製造業以外でも使いますね。業務改善といえばコレって感じです。

中小企業診断士の一次試験にも出てきますが、順番が大事という事で、私はナマイカで覚えました。

業務改善の中で、ECRSを使う場合、基本的には業務フローの見える化を行います。

巻紙分析などを社員と一緒に行って、業務フローを見える化し、さらに社員と一緒にECRSを検討していきます。

この際にはファシリテーション能力が求められます。

いかに、もれなく、ダブりなく情報を引き出すかは、我々の腕次第でしょう。

その上で必要な改善の方向に社員の考えを上手に導いてあげます。

業務そのものは社員の方がプロです。彼らの協力なしでは、本当の改善案は出てこないのです。

という訳で今回は二つお伝えしました。

実際に使うと必ず頭に入りますよ!身の回りで実践してみるのも勉強にも、実務にもいいのではないでしょうか?