リードタイムとは

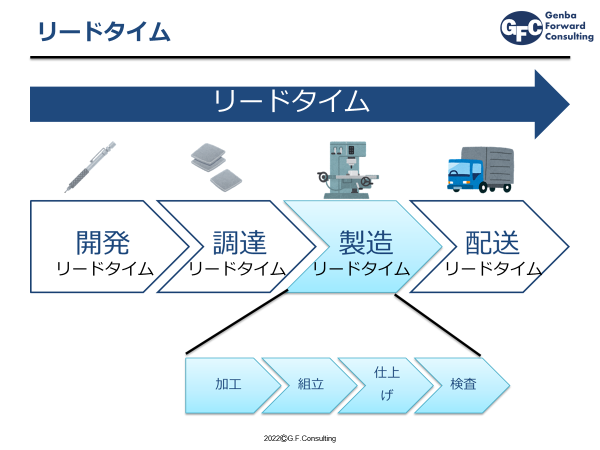

リードタイムとは工程に着手してから、納品するまでにかかる時間の事をいいます。

工場では、開発(設計)から納品までをにかかる時間をリードタイムと呼び

- 開発リードタイム

- 調達リードタイム

- 製造リードタイム

- 配送リードタイム

といったそれぞれの大きな業務ごとにリードタイムがあります。

開発リードタイム

開発リードタイムは開発に着手してから、実際に開発終了するまでの期間の事です。

開発はなく、設計のみの場合は設計リードタイムと呼んで良いと考えます。

この時点で時間がかかりすぎてしまうと、後工程が苦しくなってきます。

調達リードタイム

調達リードタイムは製品を作るのに必要な材料などの手配にかかる期間の事です。

仕入先としっかりコミュニケーションをとって、注文締切時間や納期・納品時間の確認などをしっかりとって、

正確な期間を把握する必要があります。

製造(生産)リードタイム

製造リードタイムは製造に着手してから、完成するまでの期間の事です。

工場では複数の工程がありますので、リードタイムの把握が出来ていない事が多々あります。

現場の担当者もサバを読む傾向にありますので、経営者・管理者としては、

出来るだけ正確に製造リードタイムを把握しておきたいものです。

配送リードタイム

配送リードタイムは配送指示から納品までの期間の事をいいます。

配送業者や、配送方法も複数ありますので、

配送業者Aなら翌日、Bなら2営業日、自前配送なら当日といった形で

費用とリードタイムを合わせて把握しておけば、一番良い配送方法を選択する事も可能となります。

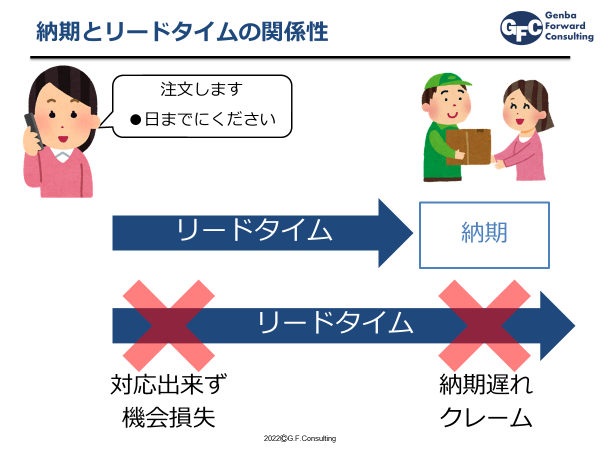

納期とは

では納期とはどういう意味があるのでしょうか?

納期とは製品を納品する期限の事を言います。

リードタイムが納品までにかかる時間なので〇日間、納期は期限なので〇月〇日と表します。

つまり納期に対して、リードタイムが長く、間に合わせないと判断した場合には

機会損失(売上のチャンスを逃した損失)となり、

リードタイムを誤り納期遅れが発生した場合には、クレームの原因となります。

納期の返答をする時の判断材料としてこのリードタイムをすでに使われている事でしょう。

リードタイムの把握が甘いと、本来できた仕事を断ってしまったり、

いざ受けてみたが納期遅れが発生してしまうという事になってしまいます。

多品種少量の現在では、一つ一つのリードタイムの把握が、生産計画を決める材料となります。

いつ着手すれば良いかは納期ーリードタイムで出す事が出来ますので、

作業者の手待ちがないように、作業者の残業が発生しすぎないように調整する事が重要です。

タクトタイムとサイクルタイム

リードタイムと似た言葉にタクトタイムやサイクルタイムがあります。

タクトタイムとは

タクトタイムとは製品を一つ造るのに必要となる時間で、均等なタイミングを計るものです。

計画時に、1個あたり何分で作れば良いかという目安・目標となります。

タクトタイム=稼働時間÷必要生産数

サイクルタイムとは

サイクルタイムとは製品を実際に一つ造るのにかかった時間で、結果を表すものです。

計画後に1個あたり何分かかったのかを確認する事で、現状を把握する事が出来ます。

サイクルタイム=稼働時間÷実際の生産数

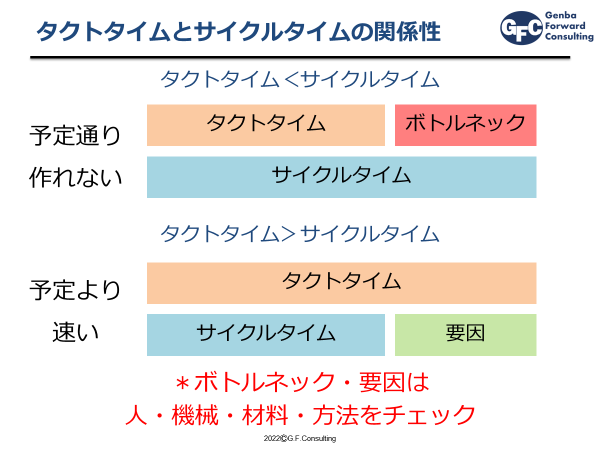

タクトタイムとサイクルタイムの関係性

タクトタイムとサイクルタイムは予定と実際という関係性です。

つまり、タクトタイムより、サイクルタイムが長い場合は生産能力が目標に追いついていない状態

ボトルネックが発生している状態です。

ボトルネック工程は仕掛品が溜まっていきますので、工程の改善が必要となります。

タクトタイムより、サイクルタイムが短い場合は、ある要因によって早く製造できたことになります。

作業者のスピードがあがったのか、機械の加工条件が良いのか、ムダな作業が減ったのかと要因を特定して、

次に生かして行きましょう。

場合によってはタクトタイムがおかしい可能性もあります。

サイクルタイムから計算し直して、タクトタイムの精度を上げていきましょう。

リードタイム短縮のメリット

リードタイムを短縮する事で、得られるメリットは

- 短納期への対応が可能となる。

- 機会損失を減らす事が出来る。

- 空いた時間を改善活動に使う事が出来る。

といった面があります。

実際には改善を進めて行く事で、スムーズに製品が作れるようになった結果と捉える方が自然でしょう。

リードタイムが短縮された状態は、これまでよりも早く製品が作れるので、

- 工数が削減されている

- ムダな作業が減少している

- 手待ちがなくなっている

といった工場として健全な状態といえるでしょう。

利益が上がりやすい状態ができ、納期遅れなどのクレームを減らす事が出来ます。

リードタイムが短くなれば、機会損失がなくなって売上を増やす事が出来るかもしれませんし、

従業員の有給を取らせやすくなったり、残業を減らす事につながります。

空いた時間を改善活動につなげれば良いスパイラルに入り、ドンドンと改善が進む事でしょう。

リードタイム短縮の方法

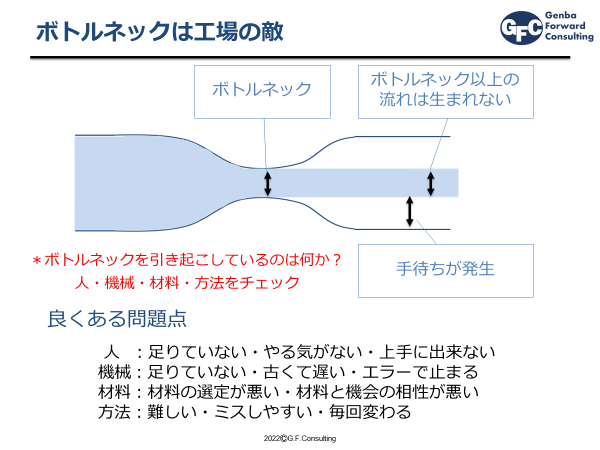

リードタイムを短縮するにはボトルネックの解消が必要となります。

ボトルネックを見れば、リードタイムを阻害する原因が分かり、

対処の方法が分かります。

リードタイム短縮にはボトルネックの解消が重要

ボトルネックがリードタイム短縮の大きな壁となります。

ボトルネックには仕掛品が溜まり、次工程では手待ちが発生します。

前工程・次工程をいくら早く作れるようにしても、

ボトルネックによって作れる量、作れるスピードが決まってしまいます。

チェックするべきは人・機械・材料・方法です。

この4つがもたらす結果が品質・コスト・納期(QCD)ですので、

リードタイムは(D)にあたります。

作業工数でいえば(C)、不良は(Q)です。

つまりボトルネックには必ずQCDの結果が悪くなっており、

その原因は人・機械・材料・方法にあるわけです。

人が引き起こすボトルネック

- 足りてない

- やる気がない

- 上手に出来ない

このような状況になっていないか確認してください。

例えば必ず行う検査工程や仕上げ工程はこういった状況になっていないでしょうか?

あるいは、作業完了後、次工程への運搬が後回しになっているような状況は発生していないでしょうか?

機械が引き起こすボトルネック

- 足りていない

- 古くて遅い

- エラーで止まる

機械は生産性の高い状況が保たれていますか?

求められている事の変化が速い現代で、メインの機械が変わる事も良くあります。

メインの機械の数が足りていない。騙し騙し違う機械が加工しているといった事も見受けられます。

また、設備更新が出来ていないと、遅い機械で一生懸命やっている場合もボトルネックになりうるでしょう。

エラーで良く止まるなどの保守状態の悪さなどが原因かもしれません。

材料が引き起こすボトルネック

- 材料の選定が悪い

- 材料と機械の相性が悪い

材料は調達部門が決めている場合もあり、

実際の加工と合わない大きさなどで届いてしまう場合があります。

掴みしろや、歩留まりについてなど加工者とのコミュニケーションをしっかりとる必要があります。

また、材料の大きさに対して機械が小さい・大きい場合や

材質に対する加工能力が足りていない・オーバースペックなど、

材料に対する状況もチェックが必要です。

方法が引き起こすボトルネック

- 難しい

- ミスしやすい

- 毎回変わる

私が現場で「なぜその方法でやっているのか?」と質問をすると

「昔からこの方法だ」と言われる事があります。

その方法で手間がかかっていたり、ミスしやすい状況なのに、

改善しなければボトルネックになるのは当然です。

また、決まった方法が確立されずに毎回違う方法で加工している場合は

当然加工スピードは速くなっていきません。

主要となる加工については皆さんやる気がありますが、

めんどくさい作業などは、頭を使わずこれまでの方法で行う事が多いのです。

ボトルネックの原因が分かればリードタイムは短縮できる

リードタイム短縮にはボトルネックの解消が必要であり、

ボトルネックの原因を見つける事が出来れば、改善は難しくありません。

人・機械・材料・方法についてチェックし、悪さをしているものを良くすれば良いだけです。

もちろん改善までの弊害には時間のかかる事、お金のかかる事などがあります。

しかし、問題さえわかれば対処方法が分かるわけなので、どうすれば改善を実行できるのかを考えれば良いのです。

いきなり最新機械を買う必要はありませんし、人を入れる必要もありません。

少しでも良くするために、方法を変えたり、コミュニケーションをとったり、

みんなで意見を出し合ったりすることで改善への道筋は必ず見えてくるでしょう。

まとめ

リードタイムとは着手から納品までの時間(期間)の事をいいます。

納期は納品する期日の事で、納期とリードタイムを比べて、対応可能かを判断します。

リードタイム短縮には、ボトルネックの解消が必要であり、改善する事により、

利益の出しやすい工場へと進化していく事ができます。

他に、タクトタイムやサイクルタイムという言葉もありますので、

混同しないように、社内で用語の勉強・統一を図っていく事も成長につながっていくでしょう。