人的ミスを減らして儲かる会社つくりをしていきましょう。

ミスが減れば作業時間、歩留まり、クレームなどに改善効果が表れ、粗利益が増加します。

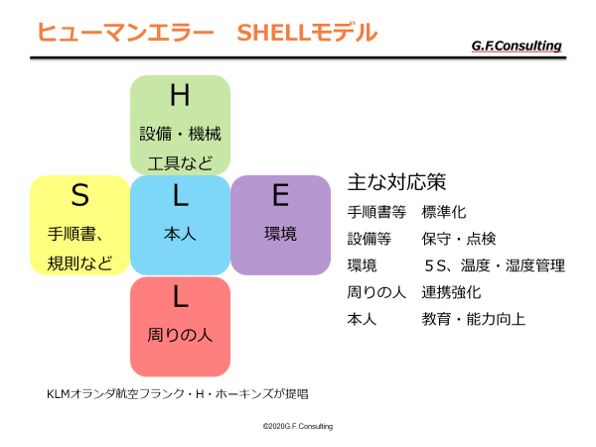

人的ミスにはSHELLという5つの要因によって構成されているといわれています。

要因を表すSHELLと主な対策についてお話していきます。

要因について理解する事で、対策が決めやすくなりますので、現場のミスが多いと感じる方は是非一度それぞれについてチェックしてみましょう。

対応策については一つ一つはすぐに始められる内容になっていますので、是非取り組んでみてください。

SHELLモデルとは

KLMオランダ空港フランク・H・ホーキンズさんが提唱した人的要因の構成図です。

人間はそもそもミスをする生き物という前提のもと、人をシステムの一要素と捉えて概念を図示しています。

上図では綺麗な形で表現していますが、実際のSHELLモデルは形が歪な形状で合わさっており、複雑な要因を分かりやすく表現していると思います。

S ソフトウェア 手順書や仕組み、規則など

H ハードウェア 設備・機械・工具など

E エンヴァイロメント 環境(温度、湿度、明るさ、騒音など)

L ライブウェア 本人

L ライブウェア 本人以外の周りの人

構成要素を以上の5つ

いかがですか?確かに沢山の要因が合わさったうえで、人は作業しています。

ですので、作業者がミスをしたときには背景としてこのような要素が複雑に絡み合っている事を理解しましょう。

叱ってもミスが減らない状況は本人以外の要因が大きな影響を与えているのかもしれません。

各要因の問題

手順書や仕組みの問題点

手順書や仕組みの問題点について考えます。

教えたのになぜできない?といった事はありませんか?

私の支援先では手順書などがない事多々があります。

「背中で見て覚えろ」を続けている場合や、多品種少量であり手順書なんて作れない、作る方がムダというご意見もあると思います。

また、現場のルールが整備されていない事は非常に多いです。個人主義が強いといった印象です。

これらが引き起こす問題は本人の力量に依存するという事でしょう。

手順書や仕組みがなく(あっても活用できていない)、当社のノウハウを発揮できずにミスにつながるわけです。

教えたのになぜできない?ではなく、習得できていない事がミスにつながっているのです。

設備・機械の問題点

設備などの問題点について考えます。

設備・機械の調子が悪くムダなコツが必要になっていませんか?

設備や機械が古い事自体は問題ではありません。

昔の機械の方が剛性が高く優れた機械特性を有している場合も多々あります。

問題は保守・点検を行わずに騙し騙し使っているせいで、作業にコツが必要となっている事です。

コツというものは表現が難しく、意識していても、上手くいかない事があり、ミスにつながります。

環境の問題点

環境の問題点について考えます。

環境が悪く精度を出すのに苦労したり、集中できない事があったりしませんか?

精度面では、材料への影響として温度、湿度などが挙げられます。

集中面では、人の視覚、聴覚、触覚などに作用するものとして、明るさ、騒音、綺麗さなどが挙げられます。

このように悪環境に置かれた人が最大のパフォーマンスを発揮するのは難しいと考えます。

材料に影響がある中で、想定した精度を出す難しさや、集中できない環境で作業する事の難しさはミスにつながる大きな問題であるといえるでしょう。

本人の問題点

本人の問題点について考えます。

作業者によってミスの頻度が違う事はありませんか?

私が知る中では、ミスはほとんどしないが時間をかけすぎてしまう人、スピードは速いがミスが多い人

その中間的な人といった3つのタイプに分けられると考えます。

となると3つのタイプごとに成長すべき点が違う気がします。

ミスを減らすという観点では、スピードが速くミスを多くする人が問題であると考えますが、育成といった面ではそれぞれに別のアプローチをとっていく事が重要となります。

ミスが少ない事だけが、良い事としてしまうと、ゆっくり加工する事が正義となってしまいます。

周りの人の問題点

周りの人の問題点について考えます。

人間関係や作業指示によって起きるミスはありませんか?

人間関係が悪いと、「上司が怖くて知りたい事を聞けない」「会話が少なく注意点などが伝達されていない」

といった情報共有の問題が起こります。

また、「話しかけられて作業が進まない」「上司が怖くて委縮してしまう」

などといった集中に影響する問題も起こります。

このように情報共有からくるミスと、集中の妨げによるミスが起こりうる事が問題となります。

各要因への対応策

手順書や仕組みへの対応策

手順書や仕組みではノウハウ共有が出来ていない事からミスにつながるといった問題をお話しました。

これを解決するには手順書と表示について対策していくと良いと考えます。

手順書については、製品ごとではなく、共通作業についてまとめていくと良いでしょう。

例えば製品の位置決め、固定方法などの段取りについては10種類程度の方法の組合せで表現できるませんか?

また、材料別の加工方法や、精度別の加工方法などもポイントはそう多くないと考えます。

これらの要点を手順書でまとめていく事で手順書の手間を少なくする事が出来ますし、ノウハウ集としても、全部の作業が載っているものよりも、使いやすくなる事でしょう。

またそれと関連して設備、機械、工具などに番号などの表示を行い、手順書と紐づけしていきます。

当社のノウハウを標準化する事で「誰でも出来る」ように改善を進めて行きます。

設備・機械への対応策

設備・機械では機械の調子が悪くムダなコツが必要でミスにつながるというお話をしました。

保守・点検を行って機械の能力を引き出せるようにしましょう。

コツが必要な箇所については原因を確認し、修理を行ったり、出来ない場合は冶具を作ってバラつきが出ないように工夫しましょう。多くのコツは冶具によって取り除く事が出来ます。

冶具作りが上手になれば改善のレベルを上げる事につながります。

ポイントは原因究明と修理を優先し、解決できないものについてだけ冶具で補うようにする事です。

いきなり冶具を作らずに修理で原因をつぶしていきましょう。

環境への対応策

環境では、精度、集中への影響がミスを引き起こすというお話をしました。

精度面では、材料への影響として温度、湿度などが挙げられますので、対策としてはこの2つの管理をしていく事となります。しかし、恒温室といった対策は非常にお金がかかるため難しい側面があります。

まずは温度や湿度の影響を明確にして、ノウハウとして手順書などにまとめていくのが良いでしょう。

温度計、湿度計を見やすい場所にいくつか設置して、問題が起こった際のデータを収集していくことで、温度や湿度に対する対応策を見つけていきます。

集中面では、人の視覚、聴覚、嗅覚、触覚などに作用するものとして明るさ、騒音、綺麗さなどがありますので、LED照明などの導入や5S活動、仕切りなどでの騒音対策などを行うと良いでしょう。

実際測定器具などのメモリが小さいなどもありますので、ルーペなどを作業者に配布するのも一つの負担を減らせると考えます。

大事な事は人の視覚、聴覚、嗅覚、触覚を乱さないようにそれぞれに対策を打っていく事です。

本人への対応策

本人の問題点についてはタイプ別にミスの頻度が違うというお話をしました。

教育方法については各タイプに合わせた変えていく必要があるかもしれません。

一方ミスに対する感度を高めるためには、クレームが収まった後にご挨拶に一緒にいくなどして、相手の顔を想像させるのが良いと考えます。作業者は機械と製品といったものばかり見ていますので、人の顔を想い物を作る事を学ばせる事で、意識改革になるでしょう。

ポイントはクレーム処理ではなく、あくまでご挨拶であるという事です。クレーム処理をさせてしまうと人によってはプレッシャーに感じてしまい悪影響も考えられます。

また、製品の用途なども伝えていく事で自分の作った製品の素晴らしさと、加工箇所の重要さを知る事も意識改革へつながっていきます。

彼らを成長させる事で最も大きな経営資源となります。

成長してほしいという一心で意識改革を行っていきましょう。

周りの人への対応策

周の人の問題点については情報共有や集中の妨げによって起きるミスがあるとお話しました。

情報共有に関しては、指示書を作って対応していきましょう。またチーム制などを導入する事で、情報の密度を高めていくこともできます。

指示書などは項目をあらかじめ入れておく事で、書き漏れを防ぎます。

例えば面粗度、公差といった項目を入れておく事で記入が楽になり、書き漏れが減ると考えます。

また、集中の妨げに関しては、社内教育を強化していく必要があります。

見回りなどを行う事も時には必要かもしれません。社長自身も現場長とコミュニケーションを増やして、現場の雰囲気などを確認し、改善する方法を一緒に考えていきましょう。

まとめ

人的ミスの要因となるSHELLモデルについてと、その対応策についてお話しました。

Sでは手順書を要点に絞ってノウハウ集として作っていこうというお話や表示による紐づけのお話をしました。

Hでは設備・機械の不調の原因究明と修理、解決できなければ冶具製作という流れをお話しました。

Eでは材料特性に影響する温度・湿度計によるデータ収集と、人の感覚に対する対策についてお話しました。

L本人では客先の顔を思って加工する事や、製品の素晴らしさの自覚についてお話しました。

L周囲では指示書・チーム制などでの連携強化や雰囲気改善についてお話しました。

一つ一つはすぐにでも始められる内容になっているかと思います。

それぞれの要因で考えられる問題を認識する事で対応策は非常に出しやすいです。

要因とその中の問題点を見つけ、ミスを減らす対策をしていきましょう