今回は製造業の大敵「ムダ」について改めて考えてみたいと思います。

日本国語大辞典によると、

行なっただけの効果がないこと。役にたたないこと。また、そのようなことやそのさま。無益。(出所:日本国語大辞典)

とあります。

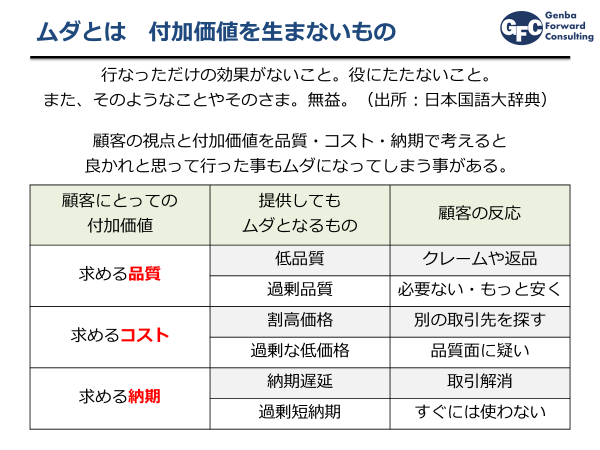

顧客視点で考える

顧客の視点と付加価値を品質・コスト・納期で考えると

良かれと思って行った事もムダになってしまう事があります。

| 顧客にとっての付加価値 | 提供してもムダとなるもの | 顧客の反応 |

| 求める品質 | 低品質 | クレームや返品 |

| 過剰品質 | 必要ない・もっと安く | |

| 求めるコスト | 割高価格 | 別の取引先を探す |

| 過剰な低価格 | 品質面に疑い | |

| 求める納期 | 納期遅延 | 取引解消 |

| 過剰短納期 | すぐには使わない |

中小製造業の多くは、安く・早く・良いものを届けるように努力しています。

しかし、その基準はどこにあるのでしょうか?

お客様の求めるものに合わせ変化させているのでしょうか?

それとも自社基準で行っているのでしょうか?

自社のこだわり=強みとなる事が多いため、自社基準はとても重要です。

しかし、自社基準と顧客基準では差がある事を認識していますか?

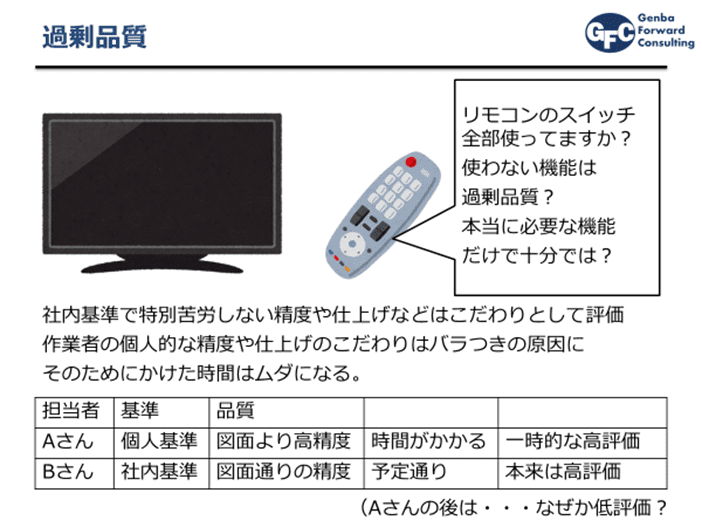

例えば家電のリモコンのスイッチ全部使っていますか?

高機能=良い製品には決してなりません。

個人的なこだわりを認めてしまうと、お客様からはバラつきだと認識されてしまいます。

当然仕上げや精度が図面通りであっても以前よりも劣っていると感じれば、品質が悪化したと捉えてしまいます。

本来得られた評価ではなく、比較して悪い方の理由を評価されてしまいます。

心理学的でも「ネガティブバイアス」という言葉があり、良い事よりも悪い事の方が注目されやすく、記憶に残りやすいとされています。

過剰品質・過剰な低価格・過剰短納期は逆に当社基準を低評価にしてしまう事があるので注意してください。

まさしくムダであるといえるでしょう。

トヨタ7つのムダから見る気づき

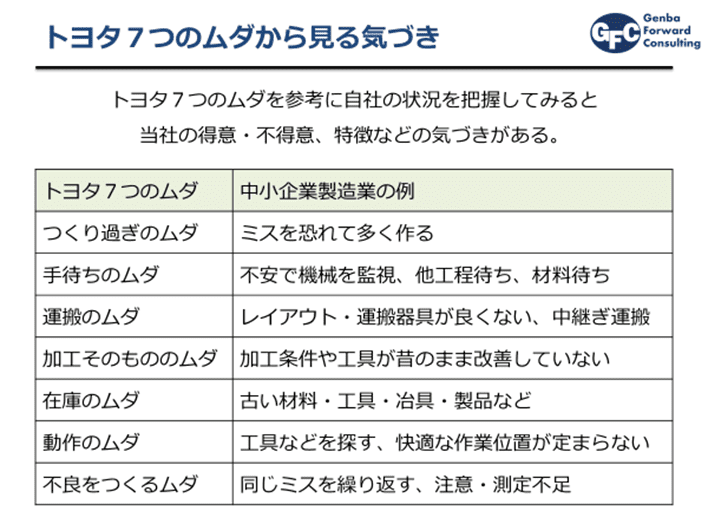

トヨタは7つのムダというものを提唱しています。

私が中小製造業を支援している中で、7つのムダの例は以下のようなものがあります。

| トヨタ7つのムダ | 中小企業製造業の例 |

| ①つくり過ぎのムダ | ミスを恐れて多く作る |

| ②手待ちのムダ | 不安で機械を監視、他工程待ち、材料待ち |

| ③運搬のムダ | レイアウト・運搬器具が良くない、中継ぎ運搬 |

| ④加工そのもののムダ | 加工条件や工具が昔のまま改善していない |

| ⑤在庫のムダ | 古い材料・工具・冶具・製品など |

| ⑥動作のムダ | 工具などを探す、快適な作業位置が定まらない |

| ⑦不良をつくるムダ | 同じミスを繰り返す、注意・測定不足 |

①つくり過ぎのムダ

つくり過ぎのムダは必要以上に製品を製造してしまう事です。

つくり過ぎたものが売れないと当然ムダですし、作った時間がムダとなってしまいます。

つくり過ぎた物を保管するためにもコストがかかり非常にムダが多くなってしまいます。

実際に現場ではダミーと呼ばれる余分な製品を作る事もあります。

熟練度に合わせて、ダミーを減らしていく努力が必要でしょう。

②手待ちのムダ

手待ちのムダでは、前工程・作業が終わるのを待っているムダな時間の事です。

指示不足や、自動機械の前で何もせずに待っている場合、材料が入ってこない場合などに発生します。

短納期対応が増えてくると手待ちが発生しやすいですし、暇になるとすることがないという事も見受けられます。

③運搬のムダ

何かを運ぶという行為はお金を生みません。

レイアウトを改善し、距離を短くすることで、運搬のムダを無くす事につながります。

運ぶために台車に乗せる行為もムダがあり、出来る限り物の動きをスムーズにする工夫が必要となります。

④加工そのもののムダ

必要のない加工を行う事はムダとなります。

過剰に綺麗にするとお客様の求める品質以上となってしまい、

お客様にとってそれが標準となってしまいます。

本来の価値が失われてしまうので、注意が必要です。

加工条件の見直しなども長年行っていない事があります。

工具は進化していますので、それに合わせて加工条件を見直していきましょう。

⑤在庫のムダ

在庫しておくにもコストがかかります。

古くて使えない材料や、製品などはありませんか?

そのスペースは他に転用する事でもっと利益を出せる可能性を秘めています。

⑥動作のムダ

熟練工と新人を比べると、動作に大きな差がある事が多いです。

新人は動作のムダが多いため、作業がつらく、時間もかかってしまいます。

1作業で足の動きが一歩減るだけでも、一日に何百という歩数が減らせる場合があり、

楽して早く作業が出来るようになるでしょう。

⑦不良をつくるムダ

不良品が出るとせっかく一生懸命行った作業や材料が全てムダとなります。

不良をつくらないようにするには、正確に作れる作業方法が必要となります。

7つのムダを参考に自社を見つめ直す

皆さんも一度、自社の7つのムダを考えてみると自社の得意・不得意が見えてきますし、

実際のムダを発見する事につながるためおすすめです。

やはり世界のトヨタ、素晴らしい視点でモノづくりをされています。

実際に表を見てみると、色々な所にムダがある事が分かりますね。

中小製造業では、このようなムダについて考える機会が少なく、気づかないという状態が多く見られました。

この作業は何のために行っているのですか?と質問すると

「昔からやってるから」「先輩からこう教わったから」との返答があります。

変化の激しい時代では、昔からやっている作業がムダになっている可能性があります。

機械が進化して、人も変化しているわけなので、作業も変化させていきましょう。

作業者の動きから見るムダ

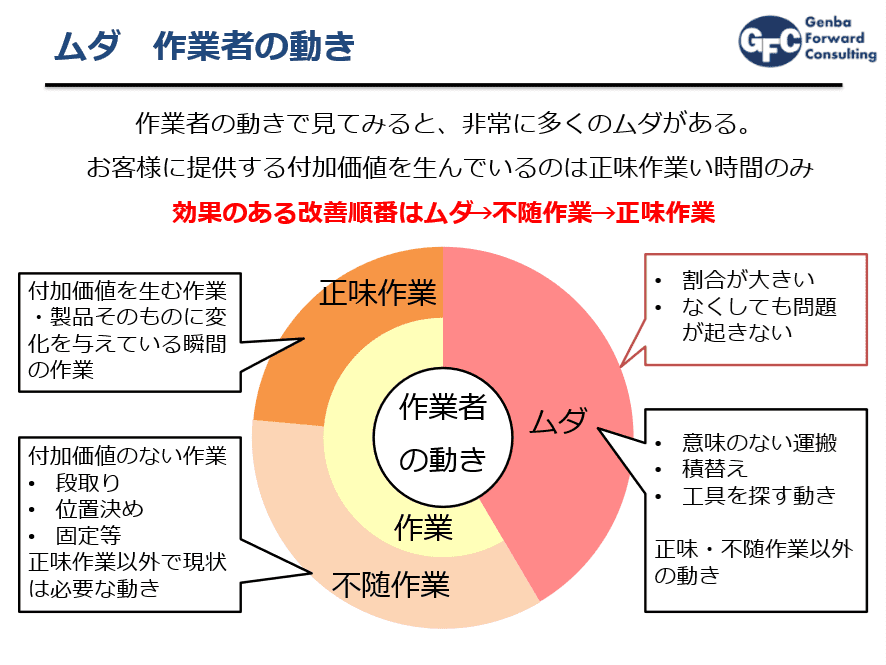

最後に、現場の中心である作業者の動きからムダを見ていきましょう。

私が支援先の多くは、付加価値を生む正味作業時間は20~30%程度不随作業が30~40%程度です。残りの30%~50%はムダ作業となっています。

正味作業時間はドリルで穴を開けている瞬間など製品そのものに変化を与えている時間です。

「段取り8分」という言葉がありますが、実際の作業時間で見てみても正味作業時間というものは非常に少ないものですね。

現場の皆さんは加工のプロですので、なかなか正味作業を改善する事は難しいです。

すでに皆さんが毎日頑張って改善しているわけですから。

実際に私がコンサルする場合はムダを無くす事に全力で取り組みます。

ムダを無くせば改善効果は100%ですし、何よりムダの割合が大きいですから改善効果の大きさも大きくなるわけです。

5Sなどに取り組んでムダを減らしている会社でも不随作業を見るとムダの根源が隠れている事が多いです。

このようにムダを探し出して改善する事が現場改善の本質になるわけです。

まとめ

ムダとは付加価値を生まない無益なものです。

顧客の視点で考えると過剰品質・過剰低価格・過剰短納期はムダになる可能性があります。

トヨタ7つのムダで中小製造業を見てみると実際に多くのムダを発見する事が出来ます。

そして作業者の動きを見てみるとムダが30~50%程度発生しているため、現場改善ではこのムダをいかに取り除けるかが勝負となります。

皆さんもまずはムダを認識し、どうすれば改善出来るのか考えていきましょう。