現場改善したい方は絶対に知っていてほしいECRS(イクルス)の4原則についてお話します。

現場改善を行う事で利益アップにつながりますが、その効果を最大限に生かすにはECRSの4原則で考えられるかどうかで変わってきます。

「自己流改善してみたけど効果があがらない」なんて事はありませんか?

製造業の改善のために編み出されたものですが、今では沢山の業種で採用され、業務効率化を達成しています。

ECRSとは以下の4つの頭文字からとった言葉です。

- 排除(Eliminate)

- 結合(Combine)

- 交換(Rearrange)

- 簡素(Simplify)

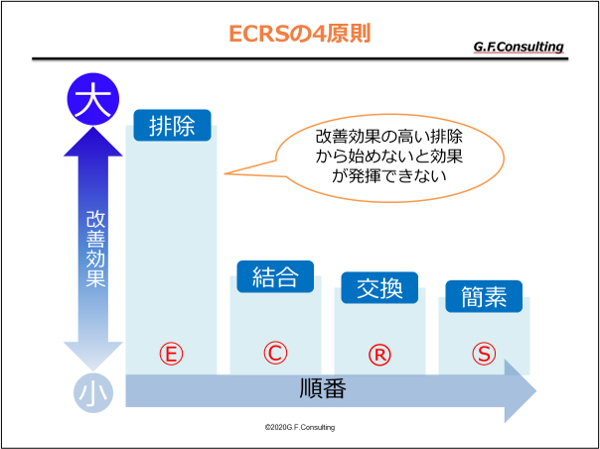

上から順に改善効果が高くなっていますので、この順番通りに見直していく事で効果を高める事ができます。

- 変化の激しい現代では論理的に考える事が求められる

- ECRSの原則で考え、最善の改善案を作る

- 効果の大きいものから改善に取り組む

自己流改善の問題点

「自分達で改善しようと頑張ってみたけど効果が出なかった。。。」といった経験はありませんか?

自己流改善では経験に頼ってしまう事が非常に多いです。

経験を使うは決して悪い事ではありませんが、変化の激しい現在では、経験が役に立つ事が少なくなってきています。

コンサルタントが効果を出せるのは経験に頼らず論理的に考える事ができるからです。

論理的に考えたうえで経験を生かす事が最も重要な方法となります。

改善を行ううえで論理的に考えるとはどういう事でしょうか?

これがまさにECRSの4原則で考えるという事です。

ECRSは現場改善にピッタリの考え方

「ECRSがなぜ現場改善にピッタリなのか?」と言いますと、ほぼすべての改善手法に使えるからです。

5S、レイアウト改善、運搬改善、工程改善など目的に合わせて対象を変えるだけで、常に効果の最大化を図る事ができます。

ECRSとは前述の通り、4つの頭文字を取ったものです。

- 排除(Eliminate)

- 結合(Combine)

- 交換(Rearrange)

- 簡素(Simplify)

その中でも排除の効果が非常に高い事が特徴です。

上図の通り、排除が非常に大きい効果を達成するのに対し、結合、交換、簡素に関しては排除ほどの効果を発揮する事ができません。

つまりECRSを使うだけではなく、ECRSの順番もしっかり守る事が重要だという事です。

この順番さえ守れば、どの改善手法に対しても当てはめて使う事ができるのが大きな特徴です。

同時に、利益に直結する現場改善3つの視点も意識すると、絶大な効果が期待できます!

Eliminateの意味は排除!なくせないか?を考える

最も重要な排除については、なくせないか?で考えていきます。

具体的には、業務の洗い出しを行ったうえで、工程⇒作業⇒動作と上から順にチェックしていきます。

- 工程はなくせないか?

- 作業自体をなくせないか?

- 邪魔な動作をなくせないか?

例えば、私の支援先では、台車で運ぶという作業そのものをなくせないか?を考え、シュートと呼ばれるローラー台を採用する事で運搬作業をなくすことが出来ました。

作業そのものをなくす事で、台車に積むという動作もなくすことに成功したわけです。

これだけで年間600時間以上(10名合計)の残業削減をする事ができました。

Combineの意味は結合!同時(同じに)出来ないか?を考える

結合についてはまとめられないか?で考えていきます。

具体的には、次の通りです。

- 2つの工程は同じ機械でできないか?

- 2つの作業は同時にできないか?

- 一つの動作で同時にできないか?

やはり工程⇒作業⇒動作の順で考えていきましょう。

私の支援先も含め、複合加工というのは機械のトレンドの一つです。

まさにこの2つの工程を同じ機械でできないか?といった視点で考えています。

複合旋盤、5軸マシニング、レーザータレパン複合機といった複合工程をこなせる機械によって工程をまとめる事で、2人の担当者を一人にする事にも成功しています。(排除ができた)

2つの作業を同時にというところでは、機械が動いている間に段取り作業を行う外段取りの推進を支援し、生産効率120%を達成する事ができました。

Rearrangeの意味は交換!入替えできないか?を考える

交換については入替できないか?で考えていきます。

工程を入れ替えできないか?

作業(場所)を入替できないか?

入れ替える事で流れをスムーズにすることが目的です。

現場改善とは少し違いますが、支援先では、忙しい工程の順番をタイミングよく入れ替える事で、生産計画を合理的に進める事ができました。

作業者の入れ替えで多能工化に成功した支援先もあります。

入れ替えする事のメリットを考えて行う事が重要です。

Simplifyの意味は簡素!簡単にできないか?を考える

簡素については簡単にできないか?考えます。

- 作業を簡単にできないか?

- チェックを簡単にできないか?

など簡単にすることで、誰でもできるようになる事や間違えを防止する事ができるのが特徴です。

事例としては、5軸マシニングでほぼすべての加工を「まとめる」事でボタンを押せば加工が完了するように簡単にする事ができました。

これは同時に位置決めといった動作を「なくし」目視で位置決めできるように簡単にすることにつながっています。

パートや、加工が苦手な社員の活用につながり、非常に効率的になりました。

ECRS(イクルス)まとめ

現場改善の効果を発揮する最強の考え方ECRSの4原則についてお話しました。

自己流改善は経験に頼りやすく、変化の激しい時代には不向きです。

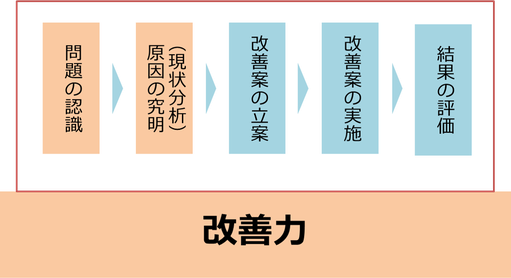

対象は工程⇒作業⇒動作と多くの時間のかかるものから選んでいき、ECRSは排除⇒結合⇒交換⇒簡素と効果の大きいものから選んでいきます。

多くの時間×効果が大きい=改善効果は最大化できます。

私はECRSを日本語でナマイカと覚えました。

- なくせないか?

- まとめられないか?

- いれかえできないか?

- かんたんにできないか?

是非ナマイカで簡単に覚えて現場でドンドン使ってみてください。

必ず改善効果が出てくるはずです!