改善ネタはなかなか見つからなくて困っている工場も多いかと思います。

目の前の問題はすぐに対処しているけど、効果が出たかというと難しい。

そんな状況を打破する改善ネタを探す方法、IE手法のワークサンプリングについてお話します。

IE手法は科学的な分析手法で、データを収集し分析を行う事で、ムダを発見する手法です。

その中で、ワークサンプリングは稼働率の分析を得意としています。

現場改善を行ううえではムダの原因を知る必要があります。

「改善効果が分からないから現場が乗り気じゃない」という事はありませんか?

ワークサンプリングでは、統計的に適切と判断できるサンプル数を瞬間的に無作為に収集していきます。

これにより、どれだけムダ作業が発生しているかを定量的に捉える事ができ、そのムダ作業がどれだけ削減できるかで改善効果を数値化する事が出来ます。

- 狙いや目的に合わせた観測数を設定する

- ランダムに観測する事で統計的な信頼度を確保する

- ムダ作業を見つけ、改善策を立てる

ワークサンプリング法とは

ワークサンプリングはムダ作業を見つけるのに適した稼働率分析の手法です。

数あるIE手法のうちの一つとなります。

仕事のサンプルを集めるのでワークサンプリングです。

観測者が工場を決まった時間に巡回し、目に入った瞬間に作業者が何を行っている状態かを記録していきます。その記録を統計的に必要な数(サンプル)集める事で、分析を可能にします。

ワークサンプリングでは統計的な信頼度や許容誤差に合わせて観測計画を立てる事ができるため、ムダ作業を定量的に捉える事ができます。

ムダな作業がこれだけ発生しているという事実を現場に見せる事で納得してもらいやすくなります。

また、「ムダ作業があるなら減らせばいい」と単純に考えればよくなりますので、改善経験の少ない現場でも、アイデアが出やすくなります。その際には以前紹介したECRSの4原則で考えるとより改善がしやすくなります。

実は簡単!ワークサンプリングの特徴

ワークサンプリングの主な特徴は以下の通りです。

| 観測用具 | 特別なものは必要ない (観測板(記入用紙)と時計、ペンなど) |

| 観測方法 | 観測は瞬間的なものなので、 現場に張り付くような負担は少ない |

| 観測者 | 現場の作業を目で見て 判別できる人ならOK |

| 観測人数 | 一人の観測者で複数の対象を 観測できるので、一人からOK |

| 観測期間 | 狙いや信頼度、観測負担に 合わせて調整できる |

いかがですか?比較的難易度が低くありませんか?

連続観測法というものは、つきっきりで観測する必要があるのに対し、ワークサンプリングは観測者を選ばず、負担も最小限に抑える事ができるのが大きな特徴です。

実施した時のイメージは以下の通り、歩いて、見て、チェックする。基本はこれだけです。

ワークサンプリングの観測は歩いて、見て、チェックするだけ!

工場内を歩いて決まった作業場を確認する

その時行われている動作を確認

観測用紙の項目に合わせ☑(正の字)をいれる

稼働率分析:ワークサンプリングの原理

- 人の目で観測対象は今何をしているかを瞬間的に観測していきます。

- 観測した回数が1000回だとして加工している瞬間が600回観測できたのなら稼働率は60%、段取りが300回なら不随作業が30%道具を探している瞬間などが100回発生していればムダ作業が10%といった割合を出す事ができます。

- 一日8時間の内10%がムダ作業だとすると一日48分がムダであり、月20日稼働日なら、960分=16時間もムダが発生している事になります。

- 16時間を半分にできるように改善すれば8時間の改善効果を出す事ができます。

このように目で見て確認したものを集めていく事で実際の割合を推計します。

統計的に決める事で信頼できるデータにする事ができるのです。

ワークサンプリングの実施手順

- 目的の決定

- 対象の決定

- 職場の承諾

- 総サンプル数の決定

- 観測時刻の決定

- 観測用紙の作成

- 予備観測

- 本観測

- 結果の集計

- 分析

実施手順は、目的の決定⇒対象の決定⇒職場の承諾⇒総サンプル数の決定⇒観測時刻の決定⇒観測用紙の作成⇒予備観測⇒本観測⇒結果の集計⇒分析の順で行っていきます。

実施の目的・狙いの決め方

まずは、ワークサンプリングの目的や狙いを決めていきます。

以下のような目的、狙いがあるかと思います。

- 問題点の調査

- 作業改善

- 人もしくは機械の稼働率測定

- 各種余裕率の設定、概算標準時間の把握

- 標準時間、余裕率、稼働率等を高い精度で求める

それぞれの目的に合わせて許容誤差が決まってきますので、目的が5に向かうにつれて、サンプル数が増えていきます。

高い精度が必要ならサンプル数も増えるといった形です。

目的によって観測負荷が変わりますので、過度な目的設定をしないように注意しましょう。

改善ネタを見つける程度であれば1~3の間で十分でしょう。

観測対象の決め方

観測対象に関しては主に、人か機械かで判断する事が多いです。

特に職人的な作業が多い中小企業では人を観測対象とすることが良いと考えます。

観測対象職場への説明と承諾を得る

観測対象の職場にはしっかりと説明をし、承諾を得ておきましょう。

私がワークサンプリングを行うときに注意している事は以下の3つです。

- 目的を説明

- 観測方法を説明

- 前向きな調査である事を伝える

目的をまず伝えます。

また、観測は作業を覗き込む必要がある事もあらかじめ伝えておきます。

観測用紙と時計を見ながら作業を覗き込むというのは見張られているようでプレッシャーがかかりますよね。

そのため、観測用紙の項目を聞くなどして、あらかじめ観測用紙を見せて、あくまで観測なのだという事をアピールしておきます。

「この観測結果をグラフ化する事で皆さんが苦労している点が見える化できます」という事も大事です。

ムダ作業ではなく苦労している事と伝える事で相手に寄り添う事ができます。

サンプル数の決め方

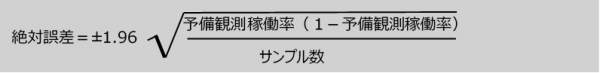

信頼度を95%として目的に応じた総サンプル数の目安を下図に示しました。

| 観測目的 | サンプル数(観測回数) |

| 予備観測 | 100~200 |

| 問題点調査 | 400~700 |

| 作業改善 | 700~1400 |

| 稼働率測定 | 2000 |

| 余裕率の設定、概算標準時間の把握 | 4500 |

| 標準時間、余裕率、稼働率を高い精度で求める | 7000~10000 |

サンプル数が増えるのは誤差を小さくしていくためです。

前述しましたが、過度な観測は観測の負担がかかります。

目的に沿って総サンプル数を決めていきましょう。

サンプル数に対し、観測日数を決める事で、一日の観測数が決まります。

総サンプル数÷観測日数=一日の観測数

例)総サンプルが1000で、観測日数が5日なら一日200の観測数が必要となります。1000÷5=200

1日の観測数が決まれば、対象者数により巡回回数が決まります。

人を観測する場合、対象職場の人数一人が1サンプルとなりますので、20人が対象であれば、10回の巡回が必要という計算です。

ルートを決めておき、同じルートを繰り返し巡回する事でサンプルを収集していきます。

巡回のルートをランダムにするとより、統計的には正確かもしれませんが、私はそこまで必要ないと考えます。

観測時刻について

観測時刻については無作為にする事が重要となります。

統計的信頼度を保つために、ランダムに観測を行いましょう。

ランダム時刻表というものを用いるか、ExcelのRAND関数を使用して時刻を決める方法があります。

RAND関数を使用した方法としては、開始時刻と終了時刻を決めれば当然測定時間が出ます。

測定時間内を観測サンプル数で割ると定周期の区間時間が出ます。

区間時間×RAND関数とすることで測定時刻を産出する事ができます。

測定時刻産出例

| 開始時刻 | 8:00 |

| 終了時刻 | 12:00 |

| 測定時間 | 4:00 |

| 巡回数 | 8 |

| 区間時間 | 0:30 |

区間時間0:30をRAND関数で処理する。

ワークサンプリング測定用紙の作り方

観測用紙は分析をしやすくするために分類を分けておきます。

| 大分類 | 中分類 | 項目に入れる具体例 |

| 稼働 | 加工 | 材料に変化を与えている状態 |

| 不稼働 | 不随作業 | 位置決めや取り外し、検査などの毎回発生する作業 |

| 不稼働 | 段取り作業 | 冶具を取付、外すなどの準備作業(1回だけの作業) |

| 不稼働 | 作業余裕 | 切粉処理や図面確認など不規則に行う作業 |

| 不稼働 | 職場余裕 | 打ち合わせや伝票処理などの管理作業 |

| 不稼働 | 用達余裕 | トイレや水飲みなどの人間の生理的行動 |

| 不稼働 | 疲労余裕 | 疲労からくる深呼吸や背伸びなどの行動 |

| 不稼働 | 除外 | 雑談や手休めなど |

| 不稼働 | 原因不明 | 特定できない不在や歩行 |

稼働については加工のみです。

これは加工が改善対象としては不向きな側面があるからです。

実際にこれまで皆さんが一生懸命行ってきた主たる作業で改善余地が少ない事が多いです。

細かい項目に関しては予備観測や作業者に確認を行っていく事で、どんな行動が発生するかを予測し、あらかじめ記入しておきます。

また実際に観測をすると予期せぬ項目が必ず出てきますので、空欄も用意しておきましょう。

ワークサンプリングの観測

観測には予備観測と本観測があります。

予備観測では、観測用紙の項目を確認する事や、最終的なサンプル数を正確に把握する事が目的となります。

100回程度の観測を行い、そこで出た稼働率から信頼度と絶対誤差を加味した計算を行う事で最終的に必要なサンプル数を出す事ができます。以下の公式にしたがって計算してみましょう。

予備観測で採取的なサンプル数が分かればいよいよ本観測に入っていきます。

総サンプル数-予備観測サンプル数=本観測サンプル数となります。

観測用紙には正の字のように棒を足していく画線法で記入していきます。

ワークサンプリング集計

集計はExcelなどで行います。

ワークサンプリング観測用紙の結果をそのまま集計するだけです。

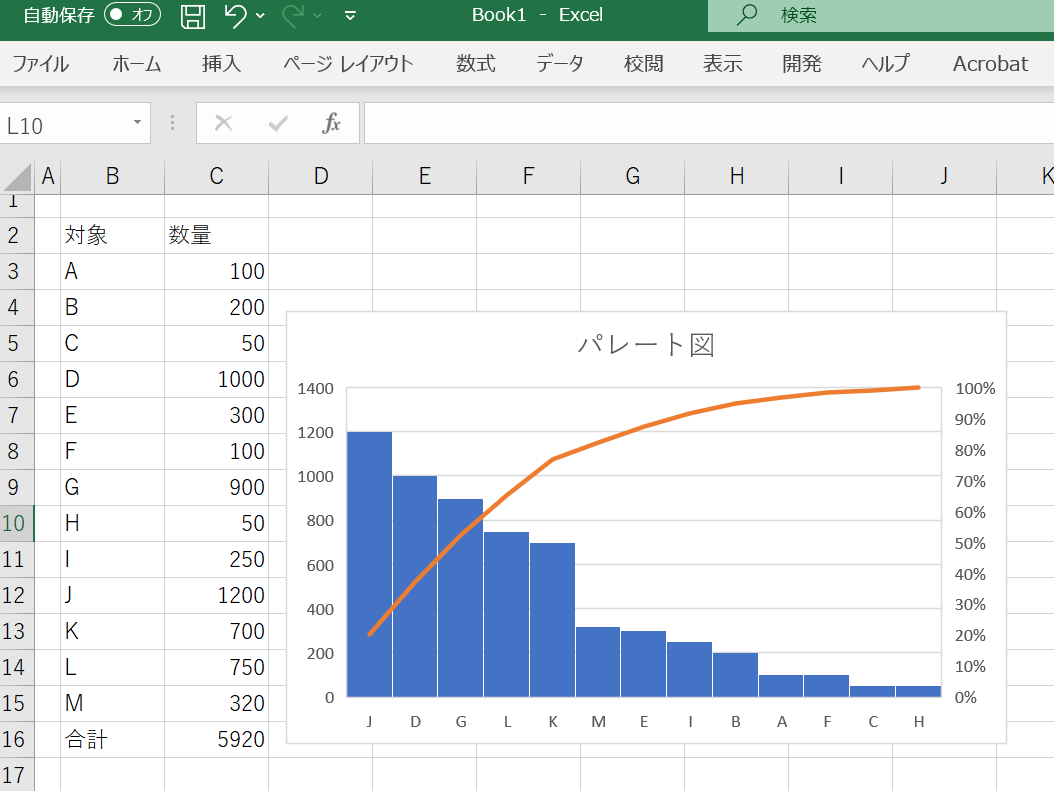

分析

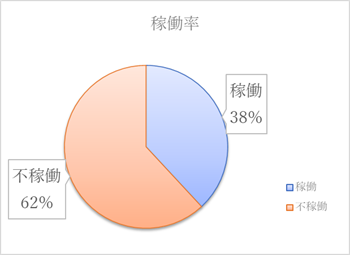

分析では稼働率、不稼働率で円グラフにしてみましょう。

これでいかに稼働(加工している)時間が短いかが分かります。

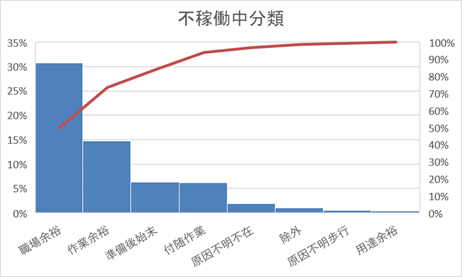

そして不稼働の中分類についてパレート図にしていきます。

パレート図はExcelの表を数字の高い順に並び変えて、Excel機能のグラフを選べば選択でき、すぐにグラフ化する事ができます。

ここで多く発生している中分類を中心に項目ごとにパレート図にしていけばより詳細を調べる事ができます。

多く発生しているものは改善効果が大きいです。

多く発生しているものがムダ作業であるか確認していくと良いでしょう。

まとめ

ワークサンプリングの特徴や原理、実施の仕方についてお話しました。

ムダ作業などの原因究明をするのに非常に有効な方法です。

また、観測の負担が少ないので、大きな工場では生産技術の方などが良く使われているかと思います。

ただ、細かい方法や実際の分析などから見えてくるものは経験値や専門性も大きくかかわってきます。

大きく現場改善効果を出したい方や、現場の人員が足りず観測者を用意できない方は我々専門家を頼る事も一つの手だと思います。

IE手法での現場診断を行っているコンサルタントにご相談ください。

皆さんが自分で行う場合は、1000回のサンプル数を目標に区間時間を30分程度に指定して実施してみるのが良いかと思います。

1日8時間観測出来れば、15~16回巡回できますので、10人規模の会社なら6日で960回、20人ならその半分の3日です。

観測者を2人にすればより早く観測する事や、複数の職場を観測する事も出来ます。

記事を参考に是非挑戦してください。