人手不足で苦しむ中小企業が増えています。

私の支援先でも、「人は足りないが先行きが不安で求人を出せない」

「求人を出しても入ってこない」「すぐやめてしまう」といった状況や

「人手が足りないから仕事を断らざるを得ない」といった機会損失まで発生しています。

このような状況を打破するためには、人材確保のための体制作りが必要となりますが、

人手不足でも儲かる工場にするためには、今いる社員にもっと活躍してもらう方法も考慮しなければなりません。

工場の抱える問題から、その解決策までを私の経験を踏まえてお話していきます。

人手不足の実際

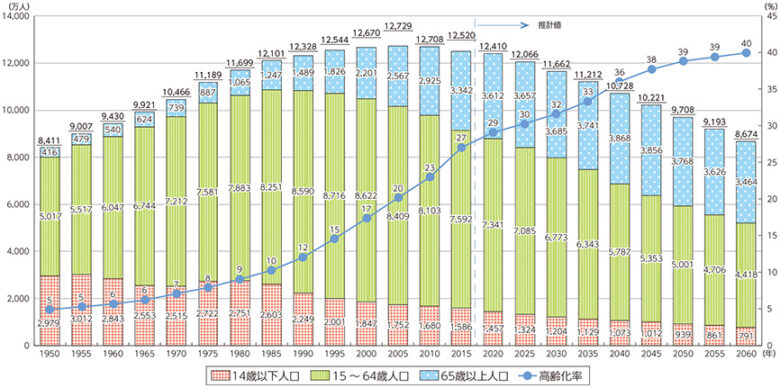

少子高齢化の影響・労働者が実は増えている⁈

出典:総務省「平成28年版 情報通信白書 我が国の人口の推移」

上図の通り日本の総人口は1億2,806万人であった2008年にピークを迎え、その後は減少を続けており、

2050年には1億人を切る事が予想されています。

少子高齢化の影響で考えますと、今後ますます人手不足となっていく事が予想されているわけです。

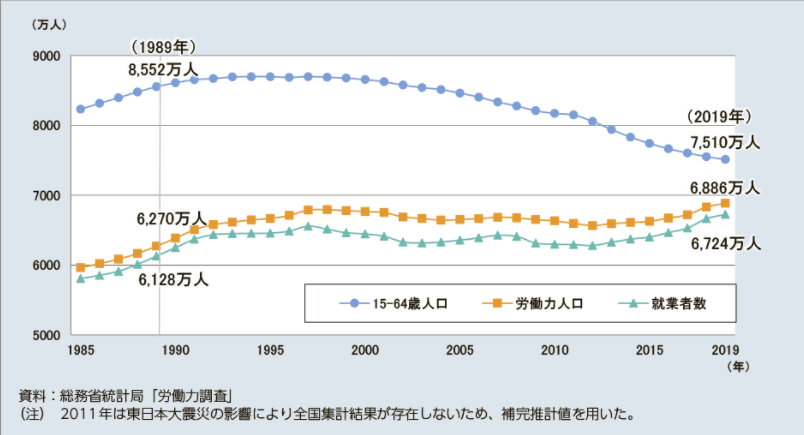

ところが、労働力人口・就業者人口がどうなっているかというと実は増えている事が分かっています。

※労働力人口とは就業者人口に完全失業者数を合わせたもの

※就業者人口は今現在働いている人と休業している人を合わせたもの

出典:厚生労働省「令和2年度版厚生労働白書 労働力人口・就業者数の推移」

上図の通り、1990年頃から増加傾向にあり、2015年頃からははっきりと増加しています。

つまり働き手は増えているという事が言えます。

一方で非正規雇用の割合が増えており、正社員数のピークは1994年頃で、

それ以降は増加分のほとんどが非正規雇用に奪われている状況です。

正社員という意味では2015年頃から若干のプラスがあるものの、

育休で女性の退職者をつなぎとめた結果とみるのが自然かと思います。

労働者人口の増加は共働きによる女性のパートの増加や60歳以上の再雇用がほとんどであるといえるでしょう。

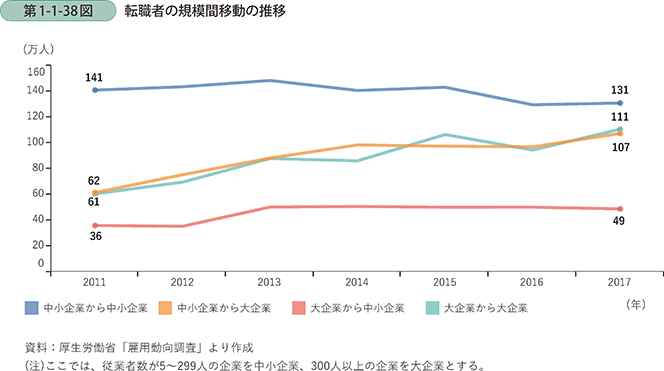

中小企業の労働人口減少は大企業に奪われているから⁈

出典:中小企業庁「令和元年度(2019年度)の中小企業の動向」

上図の通り、中小企業から大企業へと転職する人が増加しています。

中小企業から中小企業へと転職する割合は減っているため、

文字通り大企業に労働者が奪われていると言えるでしょう。

従業員規模から見る労働力不足

このように大企業に労働力を奪われ、労働力不足が発生している中小企業ですが、

従業員規模で見るとどうでしょうか?

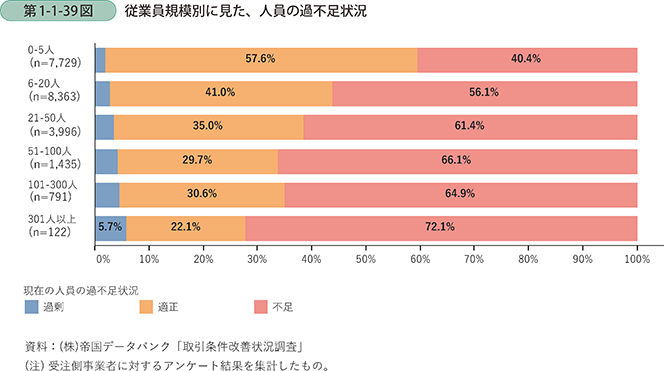

出典:中小企業庁「令和元年度(2019年度)の中小企業の動向」

上図の通り、従業員規模で比較すると従業員規模が大きいほど、

人手不足であると感じている事が分かります。

つまり、大きい会社ほど人手が足りないため、積極的に求人を出し

小さい会社よりも良い条件で、労働力を確保していく事になるでしょう。

このままでは、期待している従業員も、

良い条件を求めて転職してしまう可能性も高くなっていくかもしれません。

人材不足の業界は?

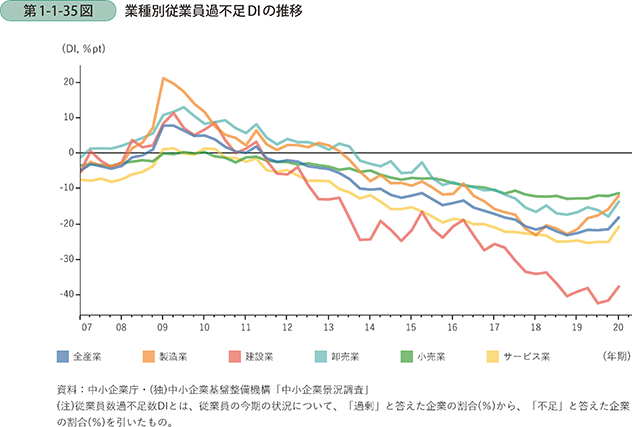

では、業界別に人材不足を見てみましょう。

製造業は人手が足りない

出典:中小企業庁「令和元年度(2019年度)の中小企業の動向」

この図は人手不足を感じている業界ほどマイナスして表示されています。

オレンジ色の製造業を見てみると、持ち直してきているようにも見えます。

ですが、実際の現場感でいうと、

「海外に仕事を奪われ売上が下がってしまった」からといった場合や

「外国人労働者を採用したから」といった事が要因であり、

基本的な人手不足は解消されていないと考えます。

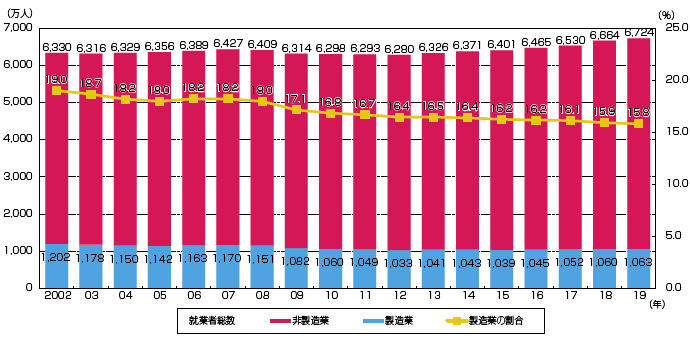

図212-1 製造業就業者数推移

実際に上図の通り、全産業の中での就業者数割合では

製造業は年々その割合を下げている事が分かります。

全産業で見ると製造業は労働力が減っているといえるでしょう。

製造業はなり手の少ない職業

工場においては、やはり若い人を育てていきたいという声を良く聞きます。

また、手作業から機械へ、機械も自動機械へと変化してきていますので、

プログラムで動かす機械には出来るだけ若い人が良いという声もあります。

実際はどうでしょう。

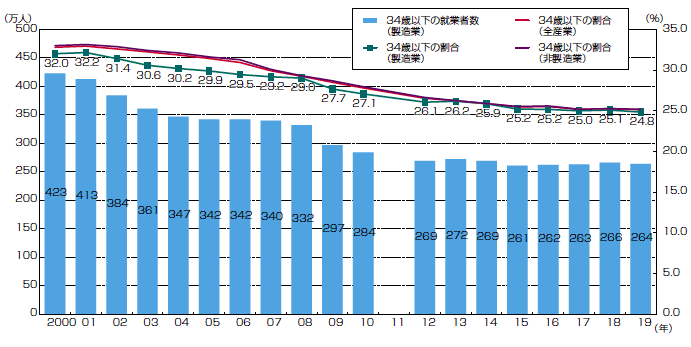

図212-2 製造業における若年就業者(34歳以下)の推移

上図で見ると、全産業で若年層の就業者数は減っており、

製造業が特段なり手がいないようには見えません。

しかし、日本はものづくり大国です。

この数字の多くは大手製造業が雇用しているとみる方が自然でしょう。

私自身、若い人に改めて接してみると、ものづくりに興味がない人は増えている一方で、

工場の安定した仕事、土日休みなどには魅力を感じている事が分かりました。

職業としての工場勤務というものは、アピール次第で若手確保の可能性も十分にあると考えます。

職場は人手不足で崩壊してしまう?

製造業の職場=現場でも人手不足で疲弊が見られます。

これまでは残業で何とかするという体質だった製造業ですが、

働き方改革を受け、就業時間内でどうにかする必要が出てきました。

これは、時間を意識して作業するという面では決して悪い事ではありません。

時間=コストですので、少しゆっくりやるのか、少し早くやるのかは大きな違いです。

しかし、職場の不満が溜まってきているのも事実です。

マンパワー不足

単純なマンパワーが足りないと問題が出てきます。

もっとも困る事は機会損失が出てしまう事です。

社長が仕事を取りたくても、提供できるマンパワーが足りない。

この社長の不満は、現場にもっと効率的に動くように圧力をかける事となります。

一方の現場は残業が減って給料が下がったのに、「もっともっと頑張れ」と言われるようで

不満となってしまうでしょう。

もうすでに頑張っているのに、責められるという状況は苦しいものがあります。

社長も今いる人の給料を上げていきたいですが、給料を上げる怖さがあり、

「これ以上売上が下がったらどうしよう」という想いから給料を上げる事をためらってしまいます。

これが悪循環を生み、人手不足が職場の崩壊へとつながる日も遠くないのかもしれません。

管理不足

働き方改革でもう一つ露呈した問題が管理不足です。

現場の管理は生産管理として、スケジュールや進捗の管理を行っていますが、

社長の頭の中で管理している事も多く、現場の個々の能力を引き出しきれてはいません。

また非常に優秀な人材が、自分ばかり成果を出していて、

他の人はさぼっていると思いやすいのも大きな問題です。

営業成績のように見える化がしにくい工場の現場は、

自分の頑張りが評価されていると感じにくいのです。

人手不足の解決策「機械化・自動化」とその管理

人手不足の解決策はマンパワーを機械に代替する事、

そして、人はその管理や段取りを中心に行っていく事が必要となります。

人手不足の機械化・自動化による解決

世界で最初に少子高齢化を迎える日本では、自動化やデジタル活用が求められます。

世界では人の仕事は機械に奪われると認識していますが、

日本では人の仕事を機械に渡す事が可能です。何しろ人が減っているのですから。

機械化・自動化していくためには、機械化・自動化出来る工程は何なのか考える必要があります。

- 材料手配

- 段取り

- 加工

- 組立

- 検品

例えば上のような工程があった場合に、どのような工程が自動化できるでしょうか?

材料手配については、定番品があれば重さを計測して減った時に自動注文をかけるスマートマット

というサービスがあったり、材料手配の発注依頼を簡単にだすような生産管理システムがあったりします。

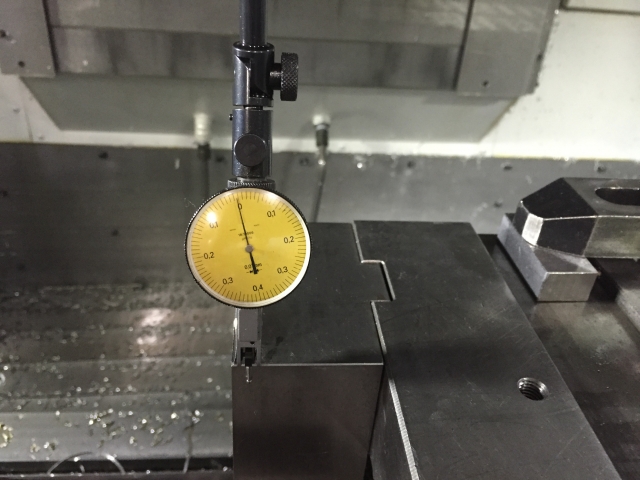

段取りについては、パレットチェンジなどの外段取り化だったり、工具計測などの自動化や、

位置決めを簡単にするような段取り用具が世の中には多く売られています。

加工については、皆さんが使われている機械や、さらに複合機になったり、多軸になったりして、

段取りさえも減らし、長く稼働してくれる機械が増えてきています。

組立に関しては、電動工具・エア工具、そして搬送などが自動化しやすいですね。

自動化というとロボットというイメージが皆さんの中にありますが、

搬送ローラー(シュート)で重力移動させるようなものも自動化の一種です。

検品でいうとキーエンスの画像測定器などは非常に簡単に自動化できるものとなります。

自動計測機も多く出回ってきていますが、なかなか普及が進まないのは、

工場で取り扱う製品が多岐に渡るため、全てを網羅する自動計測機がないためでしょう。

このように、自動化できる可能性は工程ごとに十分にありますし、

製品のサイズによっては、多くの工程を自動化する事が可能です。

全てを自動化するのではなく、工程ごとに少しずつ自動化の検討を進めていってはいかがでしょうか?

人手不足でも儲かる工場にするために必要なのは管理

人手不足を補うためには自動化が必要となります。

そのためには、工程を把握し、自動化の検討をしなくてはなりません。

ところが多くの工場では、工程のリアルタイムでの把握、累積の把握などが出来ていません。

情報が見える化されていないため、感覚で捉えているのです。

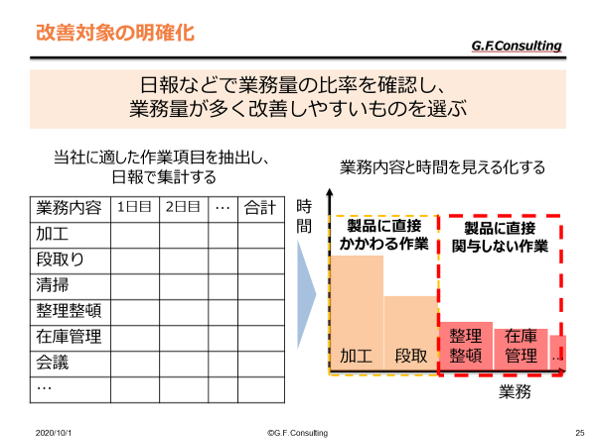

例えば自動化の検討の際には、「効果がもっとも出る工程」から始めたいはずです。

ですが、情報がなければ「自動化が与える効果」が分かりません。

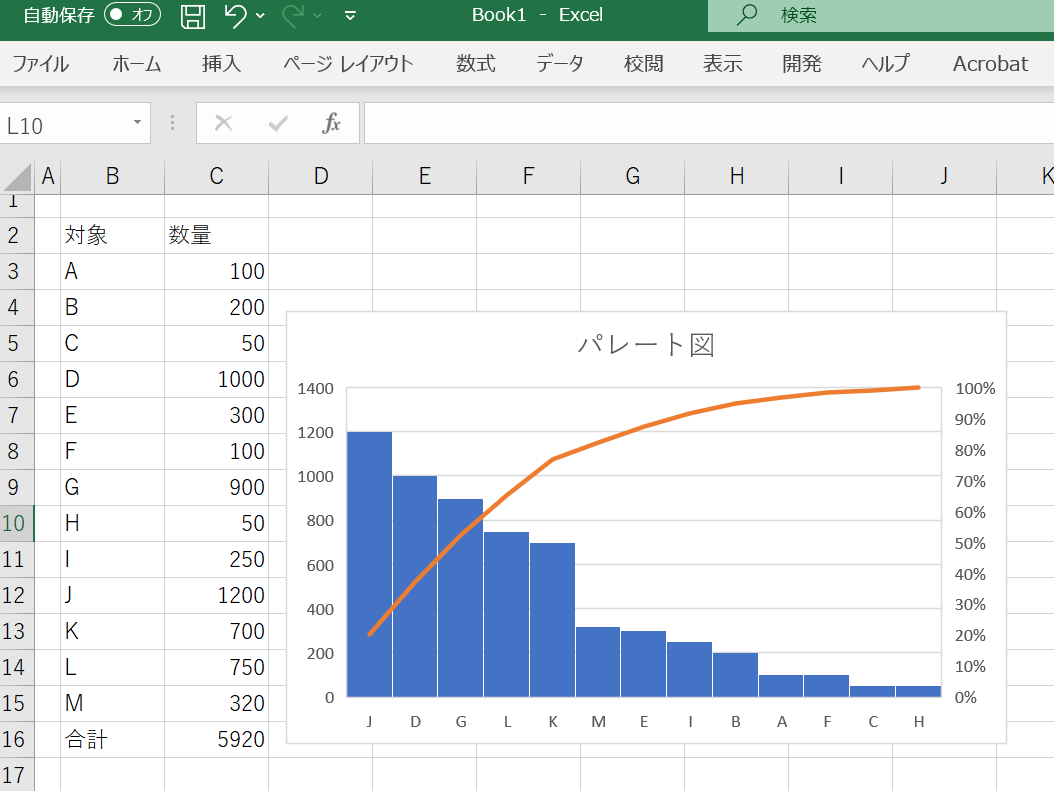

人がどの工程・どの作業に時間を取られているかを数字で把握していきます。

そのためには、日報をつける事やIE手法の活用も有効です。

集計したものは下記の要領でパレート図にしてみてください。

1人1人の働きぶりも情報として数値化出来るようになれば、

誰が成長しているのかわかり、評価の対象にする事も出来ます。

状況によって自動化が難しくでも、簡単だけど手間のかかる作業などは、

分業化によりパートや、機械作業が苦手な人などに振り分けるのも有効でしょう。

これは役割の割り当てのための要員管理です。

機械で自動化したり、分業によって人の割り当てを合理化したりできたら、

後の残る業務は段取りなどの重要作業になっていきます。

段取り八分仕事二分という言葉通り段取りに優秀な人材を割り当てていきましょう

まとめ

日本の人手不足の状況から、中小製造業の状況を御伝えしました。

特に大企業に人手を奪われる状況があり、製造業の若手人材の不足もあります。

採用強化をしても、なかなか効果を上げにくい状況が続くでしょう。

その中で人が行っている作業を機械などに割当て自動化できたらどうでしょうか?

自動化は個々の小さい事から始められます。

そのためには、工程を把握するために管理を強化し、

適切な自動化、分業化を進めて行きましょう。

最終的に今いる人達には、もっとも重要な段取り作業などを担当してもらい

より良い製品を作れるようにしていってほしいです。

出典:

出典: