技術・技能伝承にお困りではありませんか?

琴造り職人・発泡スチロール職人・金属加工職人と職人歴18年の中小企業診断士の目から見る問題点や技術・技能を伝承するために必要なポイントについて解説致します。

技術・技能とは何か?

ぎ‐じゅつ【技術】とは

ぎ‐じゅつ【技術】とは 引用元: 「デジタル大辞泉 小学館」

1 物事を取り扱ったり処理したりする際の方法や手段。また、それを行うわざ。「技術を磨く」「高度な表現技術」

2 科学の研究成果を生かして人間生活に役立たせる方法。「先端技術の導入」「産業界における技術革命」

ぎ‐のう【技能/▽伎能】とは

ぎ‐のう【技能/▽伎能】 引用元: 「デジタル大辞泉 小学館」

あることを行うための技術的な能力。うでまえ。「—を身につける」「特殊—」

技術と技能の違い

技術は方法や手段であり、技能は能力という違いがあります。

技術は方法・手段なので、伝える方法を工夫する事で解決しそうです。

一方、技能は「能力」ですので、伝える事が出来ません。

技能は本人が「磨く」必要があるのではないでしょうか。

技術・技能伝承はなぜうまくいかない?

技術・技能伝承はなぜうまくいっていないのでしょうか?

次の3つの視点で考えてみます。

技術・技能の何を伝えるべきか?

技術・技能はどうやって伝えるか?

技術・技能伝承はどう受け取られるか?

技術・技能の何を伝えるべきか?

何を伝えるかが明確でないと技術伝承が上手くいきません。

技術といっても何に対する技術なのかが曖昧です。

技術というものは抽象的な言葉ですので、もっと具体的に考える必要があります。

例えば品質・コスト・納期それぞれに対する技術もありますし、

製品カテゴリごとにも技術はあるでしょう。

そして、技術そのものが職人の感覚に頼っている場合も伝える事がブレる原因となります。

ベテラン作業者のAさんとBさんとでは、伝える事が違うという事は技術伝承にとって弊害となります。

さらには、技術を磨くために必要な情熱・考え方なども必要であると考えます。

このように伝える事が明確になっていない事が大きな問題です。

技術・技能はどうやって伝えるか?

これまでの伝え方が通用しないと技術伝承はうまくいきません。

生涯雇用が基本だった昔と比べ、今は転職への抵抗感がなくなってきています。

60代~70代のベテラン作業者と20代~30代の若手社員のみで中堅社員がいない工場が多くあります。

若手が取れているだけ良い状態で、中途の40代~50代を育てなければいけないような状況の工場もあります。

ベテランから中堅への技術伝承が出来なくなったため、技術・技能が未熟な若手・中途社員へと受け取り手が変わりました。

中堅社員のように基礎が出来ている人に対しては多くを語らなくても伝わりましたが、若手・中途社員にはそうはいきません。

技術・技能伝承のための伝え方が通用しなくなったことが大きな問題です。

技術・技能伝承はどう受け取られるか?

受け取り手が技術・技能伝承を受け取る事に抵抗感があると技術伝承はうまくいきません。

昔は難しい事を教わる事は自分への期待・評価と受け取り、成長意欲へとつながっていました。

ところが、現在では「楽に稼ぐ事」や「プライベートな時間の充実」が若手社員のモチベーションになる事が増えてきました。

中途社員で未経験の方は、「仕事」を「生活のため」としか見ていない事も多く、成長意欲がない場合があります。

昔のように「手に職=製造業」という考え方もなくなり、自分への負担は少ない方が良いと考えるようになってきました。

期待されること=喜びとは感じなくなっている方もいるという事が、技術・技能伝承の妨げになりうると考えます。

技術・技能伝承のポイント

上記でお話した上手くいかない理由から、

「技術・技能の体系化・具体化」「技術・技能伝承の伝え方」「技術・技能伝承を通じた後継者育成」にポイントがあると考えます。

技術・技能の体系化・具体化

伝えたい技術・技能を体系化・具体化する必要があります。

職人の技術の多くは暗黙知と呼ばれる「経験や勘」「簡単に言葉に出来ないもの」によって占められています。

まず経験や勘を言語化する事が重要です。

言語化出来たら、それを体系化していきます。

暗黙知の洗い出しで技術を言語化

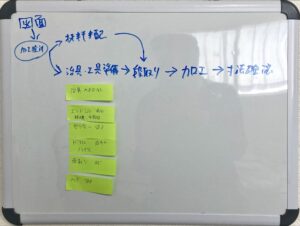

暗黙知の洗い出しは主要製品や、新たな製品が出てきた時の作業手順を見ていくと引き出しやすいです。

暗黙知は検討時の思考(不具合の予測や、選定理由)や、加工時の対処法(注意している点:主に不具合の予測への対処)などがあります。

ホワイトボードを使って、作業手順を書出してみましょう。

- 図面確認

- 加工検討

- 材料手配

- 冶具・工具選定(準備)

- 段取り

- 加工

- 寸法確認

- 仕上げ

- 検査

ホワイトボードに書出したら、手順の内容を具体的に付箋に書き出していきます。

次にその付箋に対して、選定理由や、どんな不具合の予測をしたのかを確認していきます。

このように抽象的だった「技術」を具体的にしていく事で、ベテラン社員も表現が出来るようになります。

特に不具合予測などの思考を表現してもらう事で後継者は状況を疑似体験できるようになります。

ホワイトボードを写真に収めるだけで、第一段階は完了です。

余裕があれば、一つExcelシートに書き直し、まとめていきましょう

これを手順ごとに細かくまとめたものが「作業標準書」と呼ばれるものになります。

*作業標準書については別の記事にまとめる予定です。

技術を体系化

暗黙知を洗い出し、表に出す事が出来てきたら、今度は体系化していきます。

手順を具体的に出してもらったので、今度は段取り・加工といった単位でまとめていきます。

まとめていく段階で、段取りだけでもAパターン・Bパターンと沢山の方法があるはずですので、大きなパターン分けと、そこから派生していくものとを区別します。

大きなパターンの代表例を先ほどの洗い出しと同じステップで表に出していく事で、全体の技術像が見えてきます。

技術という抽象的なものをいきなり体系化しようと思っても出来ませんので、

いきなり全体像を出していくよりも一度主要製品で1パターンを出してしまった方が、体系化がしやすくなります。

体系化した事により、共有が可能になる

体系化をする事で全体イメージを共有しやすくなります。

技術という「本」であるとするならば、体系化は目次部分となります。

そして言語化した部分が本の中身となるわけです。

当然、口頭で説明したり、状況を観察させるよりも、繰り返し確認できる「本」の形の方が、吸収しやすい状況を作る事になります。

技術・技能伝承の伝え方

技術・技能の体系化・具体化が進む事で共有できる「本」が出来上がります。

当然、職人が積み上げてきた経験は、「本」を見てすぐに実践できるわけではありません。

本に加筆をしていって、完成させなければなりません。

具体的には、

- 後継者に技術の勘所の基礎知識をインプットさせる(前述した体系化・具体化した内容)

- ベテラン社員が横について、後継者に実際に作業させる。

- 気になった点があれば、その場で止めて、「なぜそうしたのか?」「どんな不具合が予想されるのか?」を後継者に確認し、思考のズレを正していきます。

- 後継者に先ほどの思考や注意された点をメモさせて、定着させていきます。

このような形で伝えていく事で、常につきっきりで見る必要もなくなり、どういった技術が弱いのかも明確になります。

技術・技能伝承を通じた後継者育成

先ほどまでの流れで、実際の製品でインプットとアウトプットをさせ、メモを取らせました。

今後はベテラン社員が後継者を評価していきます。

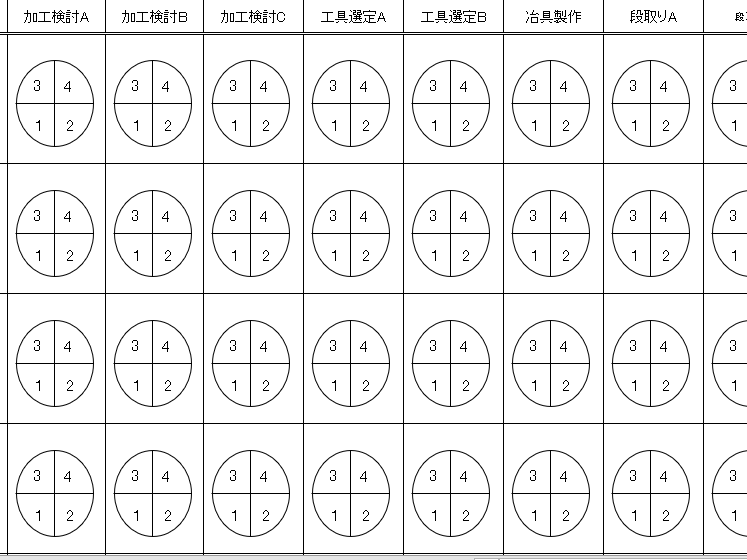

評価方法はスキルマップが有効でしょう。

スキルマップのレベル分けは以下の通りです。

- 1人では出来ないが、作業を理解しているレベル

- 時間はかかるが、作業を1人で出来るレベル

- 作業を理解しており、1人で実施できるレベル

- 作業を熟知し、他者に指導出来るレベル

各作業について、レベル分けを行って、現状を把握していきます。

ポイントはレベル4は指導出来る状態なので、十分に育ったと判断しレベル4と評価したら、実際に指導させてみるのが良いでしょう。

指導する事で初めてわかる事がありますし、指導する事で自身の成長を実感したり、モチベーションにつながったりします。

また、ベテラン作業者も全てレベル4という事はないと考えます。

適材・適所に指導者役を任命する事で、色々なやり方を教えられて困るといった「1マン2ボス」の状態を回避する事ができます。

私自身はスキルマップは公開しても良いと考えています。

正当な評価ですので、誰が何が出来て、何が出来ないのか見える化する事は決して悪い事ではありません。

もちろん表現の仕方や、スキルマップが原因で「いじめ・いじり」が発生しないように注意してください。

自身の技術力が見える化されることでモチベーションにつながる事を期待します。

後継者に伝えたいものづくりへの考え方

育成期間中はこの製品は何に使われて、どんな風に社会貢献しているのかを是非伝えてあげてください。

ものづくりの素晴らしさは「世の中の問題解決」や「世の中を豊かに」出来る事です。

技術を磨く=社会貢献になっているという事を繰り返し伝えていき、誇れる仕事であるという事に気付いてもらいたいです。

そして、新たに生み出す技術についてのモチベーションも高めていってください。

展示会も刺激の一つですし、今は技術がウリの企業はYouTubeなどでの配信もおこなっています。

それらを一緒に見る事で「プロ」としての自分の立ち位置が見えてくると考えます。

まとめ

今回は技術・技能伝承について解説しました。

技術・技能の言葉の違いから、

なぜ技術・技能伝承がうまくいかないのか?

「技術・技能の何を伝えるべきか?」「技術・技能はどうやって伝えるか?「技術・技能伝承はどう受け取られるか?」

の3つの視点で考察しました。

それをふまえて、技術・技能伝承の3つのポイント

「技術・技能の体系化・具体化」「技術・技能伝承の伝え方」「技術・技能伝承を通じた後継者育成」

について解説しました。

決して一筋縄ではいかない技術伝承です。

記載した方法を行っても、すぐに上手くいくわけでは決してありません。

コツコツと積み上げて、やっと結ばれるものであり、まさに技術の結晶となる事でしょう。

皆さんも初めの一歩を踏み出してください。