「段取り八分仕事二分」──現場で働いていた頃、私はこの言葉を何度も耳にしました。

琴づくり職人の時も、部品加工業でマシニングを使っていた時も、先輩たちは必ずと言っていいほど口にしていました。

自分が後輩を指導する立場になったときも、この言葉を繰り返し伝えてきました。

けれど最近は、若い世代にはあまり馴染みがなく、ピンと来ないようです。

だからこそ今、改めて「段取り八分」の意味とその重要性を考えてみたいと思います。

段取りとは

段取りの意味

一般的に「段取り」とは、作業を始める前に必要な準備や手順を整えることを指します。

製造現場では、治具・材料・図面などの確認を事前に済ませることで、作業中のムダやトラブルを防ぐ役割を果たします。

段取り八分とは、この準備段階の重要性を示す言葉です。

段取りとは、製造業・工場だけではなく、仕事や日常的にも使われる馴染みのある言葉かと思います。事前準備という意味合いや手順といった意味で使われる言葉でしょう。

段取りの語源(所説あり)

語源としては、神社などで良く見られる石段(石の階段)を作る際に出来た言葉というのが一つの説となっています。

石段を積む場所は当然傾斜があります。その傾きに合わせて石を積んでいくので、どの大きさの石を何段積むと良いかを決めて石段を作るわけです。

石で段を取る(設計する)=段取りという事ですね。

実際に出来上がった石段の歩きやすさなどから、「段取りが良い」「段取りが悪い」といった評価をしていたそうです。

また、段を取るのが上手だと作業が早くなるため、その点も評価される部分となったそうです。

段取りが良いと、「早く・綺麗に仕上がる」という点が評価されたわけですね。

カンに頼るだけではなく、経験を積み「段取りが良い」と言われるように努力した職人の姿が思い浮かびます。

今でも建築業界では段取りの重要性を大事にしているようです。

製造業における段取り

製造業においても「段取り」は重要であることは間違いありませせん。

現在の製造業では多品種少量化により、段取り替えが多くなりました。

段取り替えは大量生産時にはあまり発生しませんが、多品種少量となればそうはいきません。

私が琴造り職人をしていた時は、1人で多くの工程をこなすため、段取り替えが多かったので、先輩たちの段取りしながら、身の回りを整えたり、前工程の道具を片付けしていく様は本当に素晴らしいと感動したものです。

マシニングやフライスなどを扱っていた部品加工時代では1個~10個程度の少量で年間1000種以上作ってきたと思います。

当然一日の間に数種類の製品を作る事も多いですし、最大4台を同時に加工したりもしたので、一日中段取り替えでした。

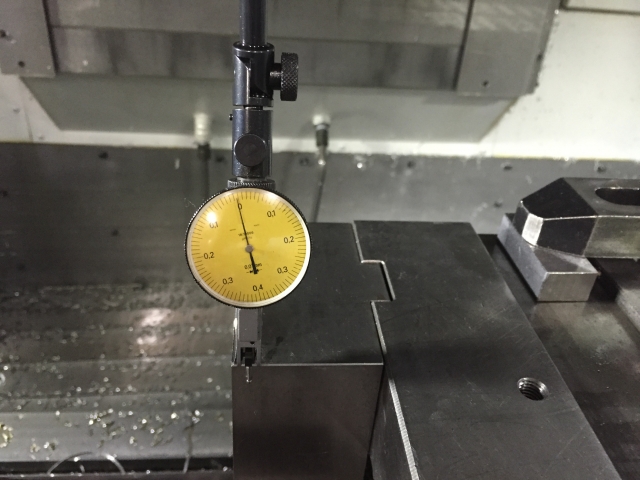

特に数値制御であるマシニングはGコードを手打ちしたり、CADCAMでプログラムを作ったりしますし、頭の中で加工手順を組んで、工具を選定し、工具補正を行ったりと大忙しです。

自動機械が増えた現在の製造業において、段取りのみが「人」でなければならない最も重要な作業であると考えます。

段取り八分仕事二分とPDCA

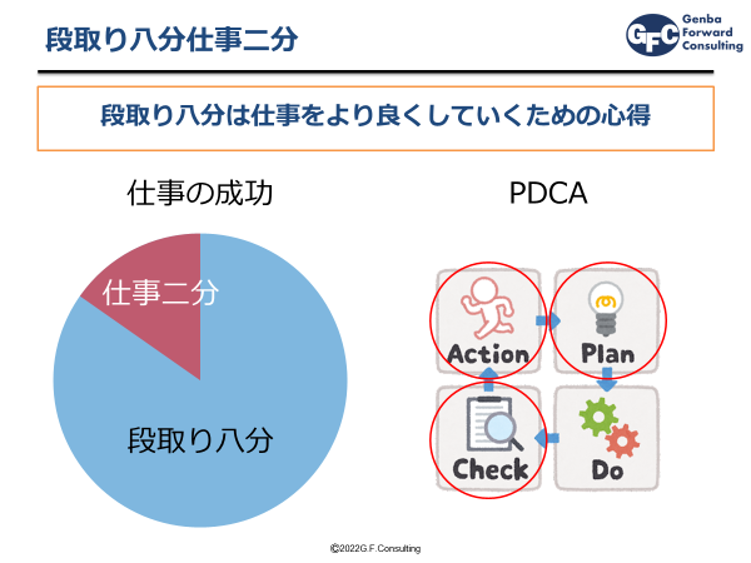

仕事の成功を決めるのは「段取り八分」であると聞かされてきました。仕事にかかる下準備が完璧であれば、仕事は8割終わったようなものだという意味だそうです。

これは現場の人であれば理解しやすいかと思います。

しかし、現場に染まりきらない若手たちは「なんとなく」しか伝わらない場合もありますよね。

新入社員研修などでもこの段取りについての説明は必ずといっていいほどお話します。

要領が良い人は段取り八分を普段の生活から実践できていて、段取りを改善していっています。

私は段取り八分仕事二分という言葉はビジネス用語のPDCAに非常に近いと考えています。

- Plan 計画

- Do 実行

- Check 確認・評価

- Action 改善

PDCAを段取り八分仕事と照らし合わせると、P+C+Aが段取り、Doが仕事と言えるのではないでしょうか?

段取り八分を意識しながらPDCAを考えると

- P ただ計画するだけではなく、経験や知識をフル活用し、作業をしやすくする。

- D 丁寧に仕事をする。

- C 仕事が終わったら必ず出来ばえやプロセスを評価する。

- A この仕事で得た経験・出来ばえ・プロセスを次に生かす。

このように段取りという大きな言葉の中に隠された様々な意味・目的・想いを考えるとなおさら「段取り八分仕事二分」の言葉の深さを感じる事が出来ます。

段取りの具体例と実践方法

段取り八分仕事二分を効果的に進めるためには、「準備を整える」だけでなく、誰でも再現できる仕組みとして定着させることが重要です。ここでは、現場で成果を上げやすい3つの実践ステップを紹介します。

① 準備リストの明確化

段取り改善の第一歩は、作業前に何を準備すべきかを明確にすることです。材料・工具・図面・検査治具など、必要な項目をリスト化し、欠品や確認漏れを防ぎます。現場では「段取りチェックリスト」や「段取りボード」を活用し、作業者ごとの準備のばらつきをなくすと効果的です。

② 段取り時間の見える化

段取りの効率化には、まず現状を把握することが欠かせません。ストップウォッチで作業時間を計測したり、動画撮影によって手順を分析することで、ムダな動作や重複作業を洗い出せます。時間の見える化を進めると、改善箇所が明確になり、チーム全体で効率化の意識を共有できます。

③ 標準化と共有による再現性の確保

良い段取りができたら、それを「属人的な工夫」で終わらせずに標準化します。写真付きの簡易手順書や動画マニュアルを作成し、他の作業者にも共有することで、再現性が高まり教育にも活用できます。標準化は、段取り改善を一過性で終わらせず、現場に定着させるための最も効果的な方法です。

段取り八分仕事二分の考え方を実践するには、準備の明確化・時間の見える化・標準化による再現性が欠かせません。この3つのステップを継続的に見直すことで、作業効率と品質の両立が可能となり、現場全体の改善力が確実に向上します。

段取り力が高い人

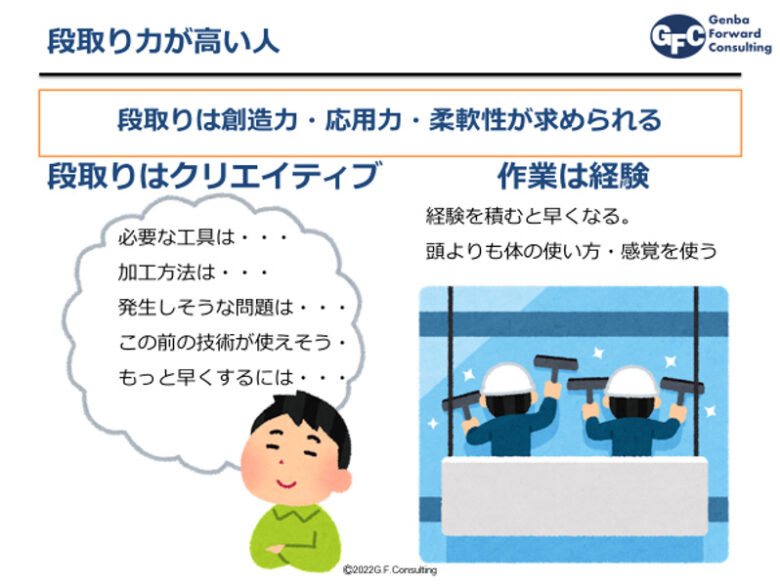

では、段取り力が高い人はどのような人でしょうか?

段取り力が高い人は頭の中で多くのシミュレーションを行っています。

加工や組み立てなどにおける作業そのものは頭をあまり使わず、体や感覚を使うものがほとんどです。経験を積めば積むほど作業は早く正確になっていきます。

個人差はありますが、もし同じ作業を繰り返し行うとしたら、ほとんどの人が成長するでしょう。

ところが、段取りとなれば話は別です。

段取りはどちらかと言えば「クリエイティブ」「創造」なものです。

段取りにはセンスがありますし、想像力や記憶力も重要になります。

特に、経験を応用できるかどうかで段取り力の違いが出てくるのです。

多品種少量の現在では、似た形の違うものを作る事が多くありますが、

この際に以前作った形から応用して段取りを決められる人は非常に段取り力が高いでしょう。

さらに「形は違うが加工方法は近い」とすぐに判断し、応用していけるのも特徴ですね。

段取り力が高い人はこのような応用力が高く、柔軟な対応が取れる人です。

段取り力が高い人はもっと評価して、彼らが活き活きとする仕事を与え続けていきたいものですね。

まとめ

段取りとは事前準備や手順についてを指します。

製造業においては多品種少量生産になり、段取り替えが多く発生するようになりました。

機械が勝手に段取りをしてくれることはなく、人が行うべき大きな役割です。

段取りの差が仕事の出来ばえを左右する「段取り八分仕事二分」という言葉は自動機械が多く使われる現在において、非常に大事な言葉と言えるでしょう。

ビジネス用語PDCAと考え方は近く、沢山の意味が込められているものと考えます。

段取り力が高い人は創造力があり、そういった人を大事にしていく事が求められます。

少子高齢化が進み、働き手が少なくなっていくこれからは、機械に作業をさせ、段取りは人がするという事がますます進んでいくでしょう。

改めて段取り改善や、段取り技術の伝承を進めて行く必要があるのではないでしょうか?