業務改善、現場改善、生産性向上の支援を行っています。

町工場出身の中小企業診断士G.F.Consulting代表上村です。

このブログでは生産性にまつわる内容をメインテーマにして書いていきたいと思います。

なぜ今現在、生産性向上が求められるのか!

そんな内容を表現できればと思います。

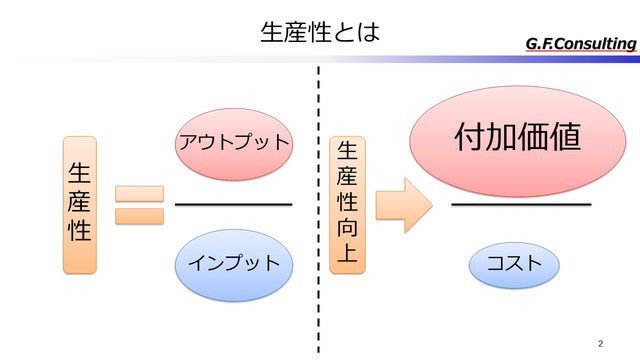

生産性とは

生産性とは上図の通りアウトプット÷インプットです。

アウトプットとは生産した成果「生産額」「付加価値」など、

インプットとは投入した「人、モノ、カネ、情報」です。

生産性向上とは付加価値を上げてコストを下げる!という事です。

今回は事例を挙げて生産性向上への取り組みを紹介したいと思います。

生産性向上事例A社

以前支援した企業をベースに架空のデータと状況に変えて、紹介していきたいと思います。

現場の生産性の低さを見える化

経営陣は注文は沢山来るのに、現場の生産性が低く、売上に出来ない事を非常に悩んでいました。

一方社員さんは機械の不具合が多い事に気づいていて、経営陣に設備投資をお願いしても、まったく相手にしてもらえませんでした。

実際に現場で確認していくと、社員さんが非常に優秀で、各担当者さんが自分の担当に関わるデータを収集し、不良率などを測定していました。

不良の率を基に原因を見つけ、改善しようと設備投資のお願いをしていたのでした。

ただ経営陣は「お前らのやり方が悪いせいだ!自分たちの工夫で何とかしろ!それより生産性をあげろ!」とこういった状況になっている事が分かったのです。

そこで当社に必要なのは、有益なデータを金額に直し、経営陣も、社員も判断基準が明確になるようにする必要があると考えました。

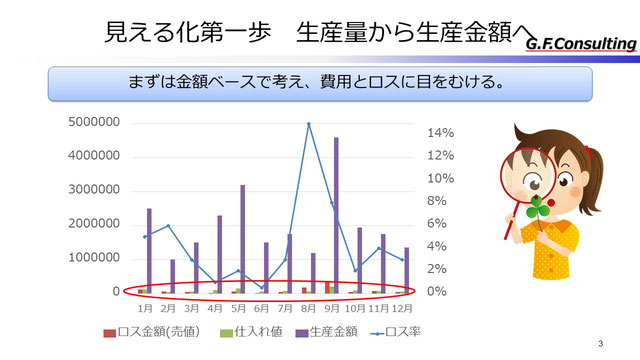

まずはグラフ化して、ロス率の多さの指摘と、材料の仕入値と同じくらいロス金額が発生している事を示しました。

ただし、単純に材料のロスですと、当社では原材料費が非常に安く、影響が埋もれてしまうため、売値での表現となりました。

売値としたのは、ロスしている金額は材料から、実際にその時間で生産できたであろう機会損失へと目を向けなおす事が目的でした。

そのため、金額に直した時には「機会損失=ロス金額(売値)ーロス材料費」と定義して整合性を持たせて伝えました。

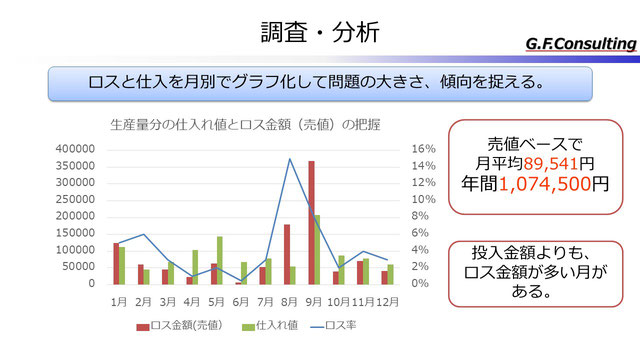

ロスと仕入を月別でグラフ化して傾向を捉える

見える化として売値に置き換えをしてグラフ化しましたが、そのうちの生産金額を省いて説明し直しました。

順を追って説明していかないと、なんでその結論に至るのか理解できず、納得してくれません。

という訳で、ロス金額と仕入値とロス率だけのグラフを提示しました。

これにより、投入した材料費(=仕入値)よりもロス金額が多い月がある事がわかります。

また不良率の推移によって、気温との関係があるのではとの推察が出来ます。

これは現場に確認済みで、不良は主に気温によるもので、当社は室温管理を行っていないとの事でした。

また年間に100万円のロスがあることは見逃せません。

金額を提示したことで、担当者さんと経営陣の顔色が変わりました。

こうやって金額に直す効果は重要度を伝え、推移を見る事で問題の傾向を把握する事につながります。

つまり、改善への意欲と、問題発見への手がかりをこの情報から得る事が出来るのです。

ここからさらに機会損失という考え方にシフトしていく事で改善する効果を明確にしていきました。

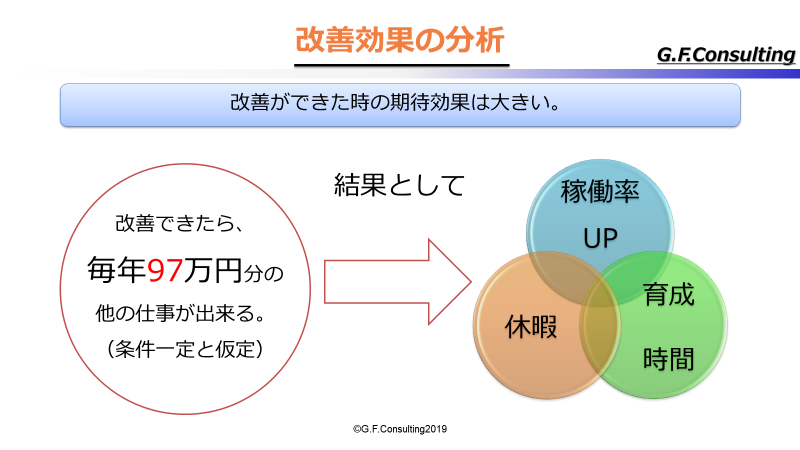

改善効果は毎年続く

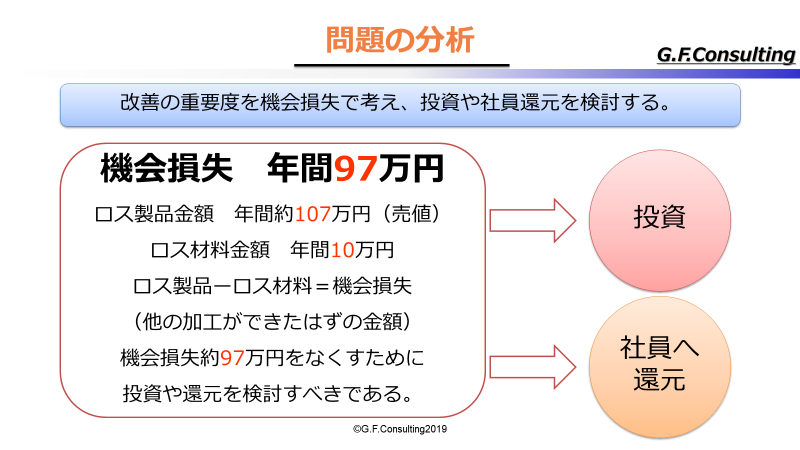

金額に直す効果は重要度を伝え、推移を見る事で問題の傾向を把握するところまで来ましたので、今度は機会損失の定義を行いました。

言葉の定義をしっかりと行わないと、少しづつ認識がずれてしまう事があります。

社内で共通の言語を持つことはとても重要な事です。

言葉の定義をしたうえで、97万円という金額は、投資と社員への還元に使っていきましょうという事でお伝えしました。

その根拠として、改善は今期だけではなく、来期以降も恩恵を受ける事が出来るという事があります。

あくまで、機会損失として捉えましたので、当社のように注文が非常に多く、伸び盛りの企業にとっては確実に来期以降に期待が出来ます。

つまり今、改善を行う事で、来期以降の稼働率UPや、改善出来た時間を使って休暇や育成に充てる事も可能となります。

このように働き方改革への対応に使うというのも一つの手です。

従業員が無理やり休めと言われるのではなく、改善効果によって安心して休むことが出来る。

これが本来の働き方改革ではないでしょうか?

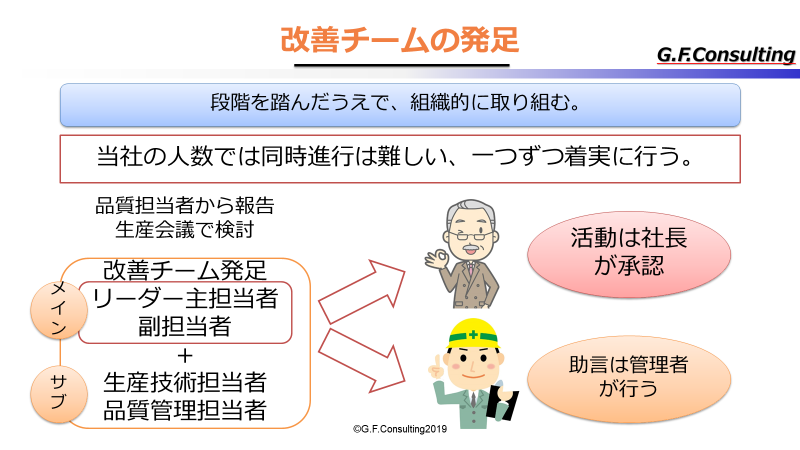

改善を継続していくためのルール作り

改善を進める事への説得を行い、大半の人に納得してもらう事が出来ました。

実際に改善していく上で、問題となる事が継続性についてです。

継続するには、全社的なルールと同意が必要となります。

まずは改善チームを発足させる事としました。

どういった流れでチームを発足させるのか、そしてどういった役割を担うのかそれぞれ担当者レベルに落としていきます。

一回目は当然こちらである程度担当者さんを指名していきます。

そのためにコミュニケーションをしっかり取っておく必要があります。

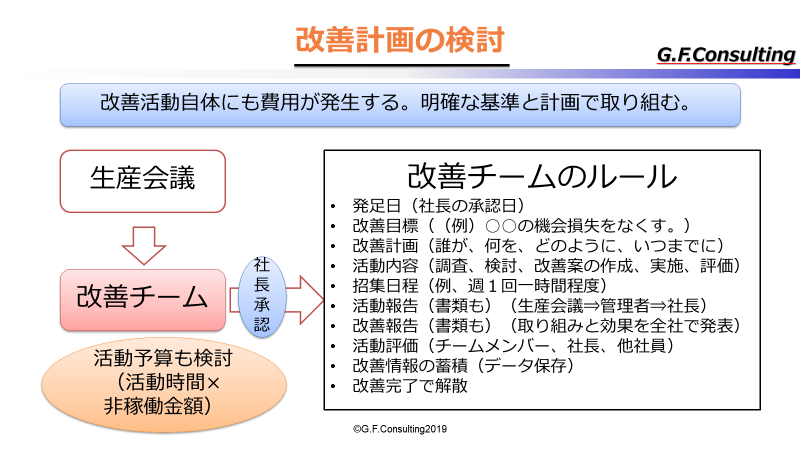

中小企業には予算という考え方も浸透していない事が多々あります。

そのため、予算内で活動しなさいというルールを設けました。

チームのルールを作りこむのと同時にムダな活動にならないように予算を決めておくのです。

A社に関しては上図のような形が良いと判断し、設定しました。

何より、社長が予算やチームを承認する事が重要だと考えたからです。

多くの会社で社長さんは「社員が自主的に動かない」と言っています。

ただどの会社でも社員は自主的に考え行動しています。

行動しないという判断も自主的に行っています。

つまり社長が「じゃあやっといて」といった丸投げ気質になっている事があり、自主的にやると仕事だけ増えて損をするという状況があるのです。

当社では社員さんは自主的に必要なデータをまとめていました。

ただそのデータを有効に使う事ができませんでした。

そのため当社では社長が承認するという行為に重点を置きました。

ただし、そこだけ強調すると社長さんの機嫌を損なう事もあります。

あくまで、全体のバランスをとりながら説明し、全社的に納得してもらう事に注力すべきでしょう。

外部の人間であるからこそ出来る説得を心がけてやっていく必要があります。

改善案の検討

改善チームを発足させて、実際に改善に入っていきます。

いきなり投資に入らず、現場での改善を行っていきます。

現場での改善が終わり、投資が必要だと判断した段階で、投資改善案を検討していきます。

私は町工場で現場作業を行っていましたし、個人向けの部品加工HPも運営していましたので、機械についての知識はある程度あります。

ただし、当社の事は当社が一番わかっているというのが前提です。

現場の人にヒアリングを行いながら、有効だと思うものをピックアップしていきます。

重要なのは選択肢を用意する事です。

選択肢がないというのは検討が十分でない、もしくは、決めつけになってしまっているというあまり良い状態ではないと考えます。

もちろん例外はあるでしょうが、出来るだけ多くの視点で物事を見るようにすることが重要です。

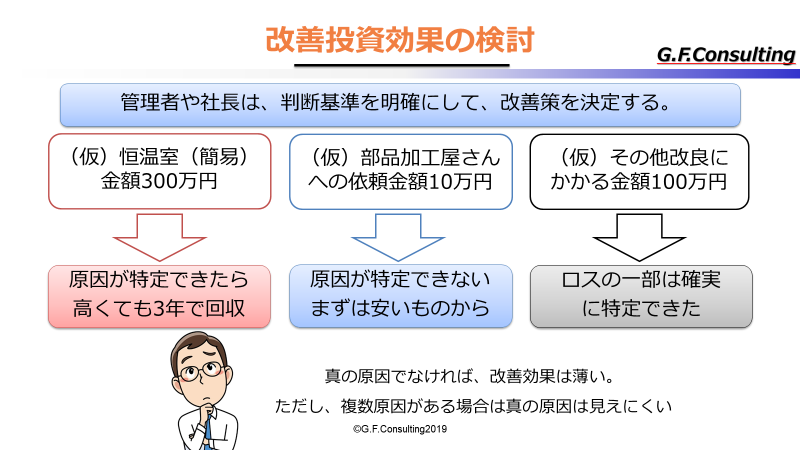

費用対効果と判断基準を明確にする

改善案の検討には費用対効果で考える必要があります。

また、原因が複数ある場合、真因に近いものから行う必要もあります。

ただし、予算が限られている事、改善の経験が浅い事を考えると、あまり思い切った投資に踏み込むと失敗に終わる事も考えられます。

成功体験を積んでいく事が重要ですし、失敗も最小限にとどめておきたいのも事実でしょう。

大事なのは、判断基準を明確に設定した上で、決定するというプロセスを全社的に浸透させることでしょう。

何となく決めると、後の評価ができません。

判断基準を明確にすることで、今後の改善力を高める事が出来るのです。

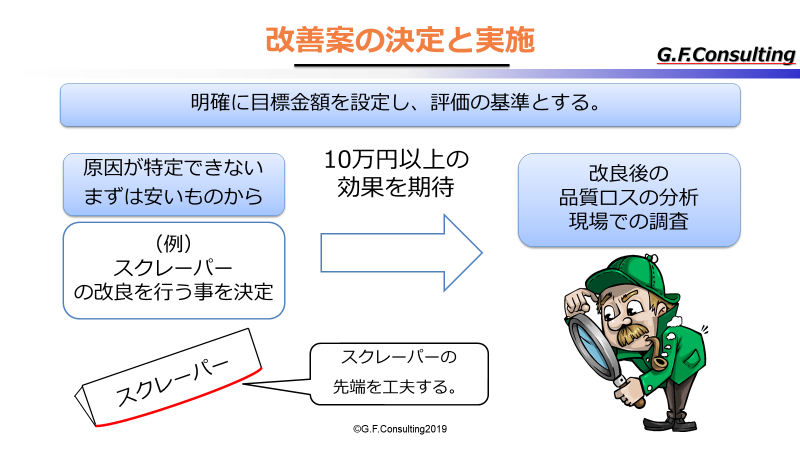

改善実施

今回は初めての改善チームでの実施となりますので、一番費用のかからない改善案から実施する事としました。

具体的には付属部品の先端を工夫するという事で、部品屋さんに加工をお願いしました。

これで10万円以上の効果が出れば良しとしますが、ロスの追跡が重要となります。

ここでしっかりと分析を行う事で、今回の改善案の評価を行っていきます。

1年間追跡しては時間がかかってしまうので、今回は2ヵ月間の追跡を行いました。

その上で24か月での移動平均での比較や前年比単純比較など、いくつかの分析を行った上で評価を行いました。

また数字と共に現場での評価も付け加えます。

人の感覚というのは優れているので、異変や効果に注意してもらうと意外な事実が分かってくるものです。

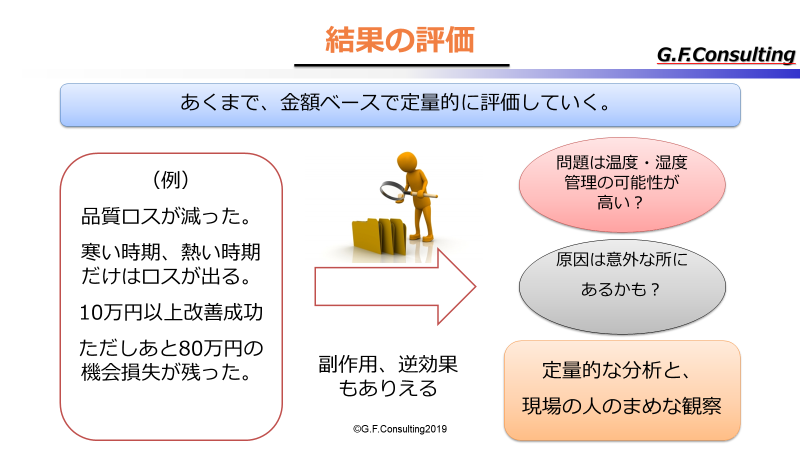

結果を評価する

改善チームの重要な任務に結果の評価と報告があります。

しっかりと評価を行ったうえで、良いも悪いも結果を報告しなければなりません。

結果を報告した上で、さらなる改善を目指し、改善案の再検討を行っていきます。

今回は仮説を例として挙げた上で、次の改善案の検討に入るように促しました。

付属部品の改良で、温度変化とロス率の関係が明確になってきたためです。

月で見るとわかりにくいですが、一日単位で温度との関係性を比較していたので、以前よりもハッキリと温度差からの影響を見て取れるようになっていたためです。

こういった資料を改善チームに報告させたことで、社長も関心していて、引き続き改善を行うように指示を出しました。

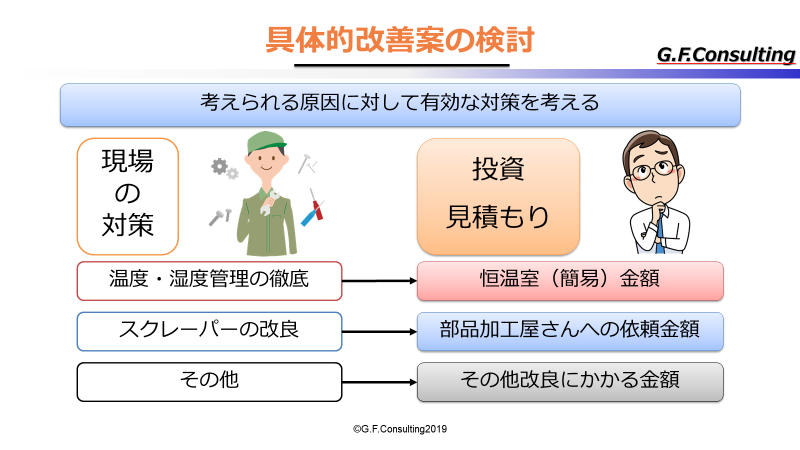

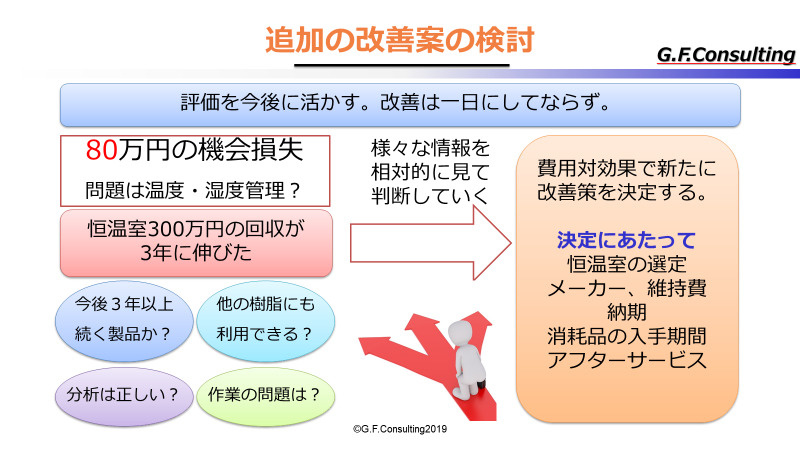

追加改善案の検討

改善案を実施し、評価を行いました。

前回の評価で、温度管理の問題がより明確となったため、意思決定を行うための情報を集めていきます。

上図のような内容を改善チームで議論し、改善案を実施すべきか検討していきました。

今回改善チームでは詳細な情報を集め、社長の決定を促すだけの説得力のある改善案を提出する事が出来ました。

まとめ

現場での問題の認識からスタートした改善は、改善チームにより正式に調査分析へと移りました。

その中で改善案の立案、実施をして、結果を評価し、また調査分析へと入る事で改善に成功しました。

今回の事例で私は今あるデータを活用し、生産性指標の見える化を行った事で、改善のきっかけを作りました。

そこから先は改善チームのフォロー、助言という形での参加となり、あくまで当社の社員による改善へと導きました。

上図のような問題解決能力が社内に身についていけば、間違いなく企業は成長していきます。

当然新しい問題が出てくるわけですが、社内で解決できるものは社内で解決するのが基本だと思います。

その中で人事制度の問題など、規模が大きくなった際に出てくる新たな問題に対処していく。

その時はまた私のようなコンサルの出番となるでしょう。

改善事例A社については以上となります。