品質改善を進める上で、「どの問題から優先的に取り組むべきか」を判断するのは簡単ではありません。

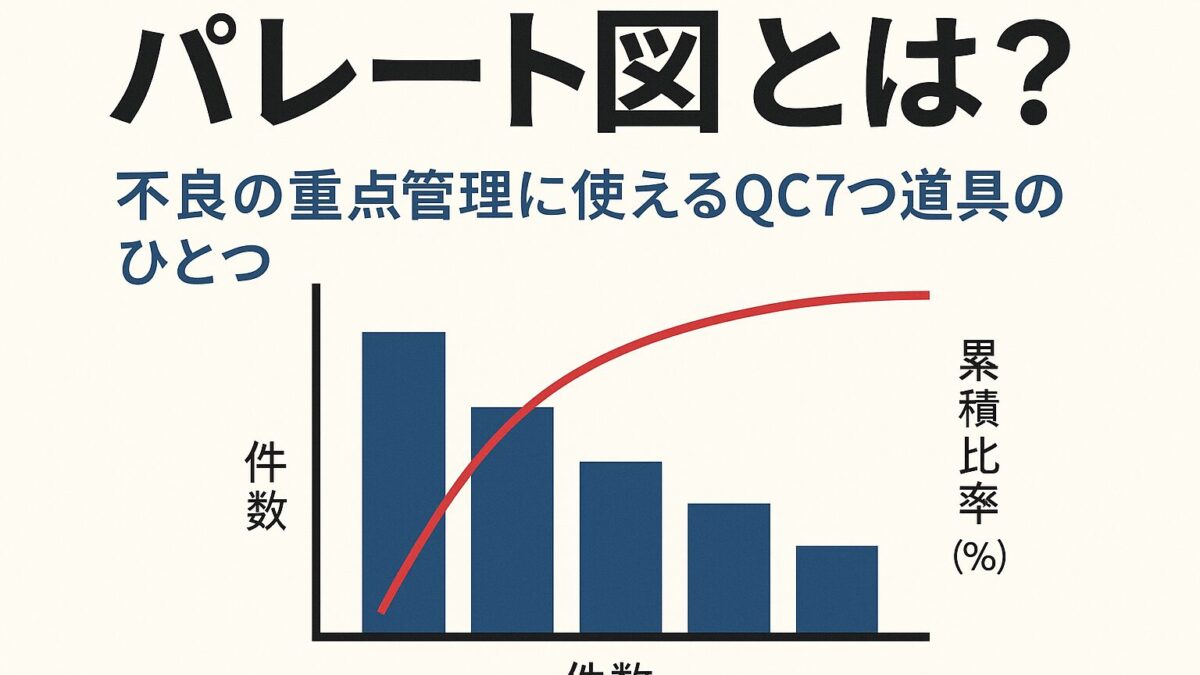

そのようなときに役立つのが「パレート図」です。パレート図は、不良やトラブルの発生状況をデータで整理し、重要な要因(全体の8割を占める上位要素)を特定するための分析手法です。

QC七つ道具のひとつとして、品質管理や改善活動の基礎に位置付けられており、限られた時間と人員で成果を上げるための“重点管理”を可能にします。

本記事では、パレート図の基本的な考え方、作り方、現場での活用事例までをわかりやすく解説します。

パレート図とは

パレート図は、品質改善活動において「どの要因に優先的に取り組むべきか」を判断するための分析ツールです。

数値データを整理し、発生頻度の高い要因を可視化することで、限られたリソースを効果的に配分するための指針を得ることができます。

80対20の法則に基づく考え方

パレート図は、「全体の結果の大部分は一部の要因によって決まる」という**80対20の法則(パレートの法則)**に基づいた考え方です。

例えば、20%の原因が全体の80%に影響を与えていることが多く、どの不良に対して優先的に対策を行うべきかを判断する際に活用されます。

棒グラフと折れ線グラフを組み合わせることで、不良の種類ごとの発生割合と累積比率を可視化でき、「どの要因に集中すべきか」を一目で判断できるのが特徴です。

つまりパレート図は、改善の出発点を定めるツールといえます。

QC7つ道具の中での位置付け

QC七つ道具(パレート図、特性要因図、ヒストグラム、管理図、散布図、チェックシート、グラフ)の中でも、パレート図は最も早い段階で用いられる分析手法です。

不良の発生状況やクレーム内容を整理し、「重点管理すべき問題」を特定する段階で使われます。

パレート図で重点テーマを定めた後、特性要因図やなぜなぜ分析などの手法で原因追及を行うのが一般的な流れです。

このように、パレート図は他のツールの“入口”としての役割を持ち、問題解決プロセス全体を方向付ける存在です。

品質改善でパレート図を使う目的

品質改善の現場では、感覚や経験ではなく、データに基づく判断が重要です。

パレート図を使うことで、不良やトラブルの発生状況を数値で把握し、発生頻度の高い要因を特定できます。

これにより、限られた人員・時間・コストをどこに集中すべきかが明確になり、成果の出やすい改善活動を進められます。

また、改善前後のパレート図を比較することで、効果検証や定量的な成果報告にも活用でき、経営層や顧客への説明にも説得力を持たせることができます。

パレート図の作り方

パレート図は、不良件数の集計だけでなく、さまざまな現場データを整理し「重点課題を明確化する」ためのツールです。

ここでは、実際の製造現場での活用事例をいくつか紹介します。

①データを集める(不良件数・クレーム件数など)

まずは分析の基礎となるデータを集めます。代表的なのは、不良件数、クレーム件数、設備停止回数など、客観的に数えられる定量データです。データの信頼性が低いと、せっかくの分析結果が誤った方向に導かれることもあるため、集計方法や記録ルールをあらかじめ統一しておくことが重要です。

②項目を分類する(不良の種類別など)

集めたデータを「キズ」「寸法不良」「変形」「欠品」などのように分類します。分類の粒度は、改善活動の目的に合わせて調整するのがコツです。大まかすぎると原因が特定できず、細かすぎるとデータ整理に手間がかかります。社内で定義を共有し、同じ基準で集計できるようにしておきましょう。

③件数順に並べ替える

分類した項目を件数の多い順に並べます。これにより、どの不良や問題が最も多く発生しているかが明確になります。エクセルなどを使えば自動的に並べ替えが可能で、後のグラフ化作業もスムーズになります。

④累積比率を求めてグラフ化する

各項目の件数を合計し、それぞれの累積比率を計算します。次に、棒グラフで各項目の件数を表示し、折れ線グラフで累積比率を重ねます。これがパレート図の基本形です。折れ線が上昇していく形を見れば、全体の中で上位項目がどの程度の割合を占めているかが一目で分かります。

パレート図のエクセルでの作り方を以下の記事で紹介しています。

→ 現場改善最初の一歩!誰でも簡単PQ分析!パレート図でなんでも見える化!

⑤重点項目(累積80%)を抽出する

折れ線グラフが累積80%に達するまでの項目を「重点管理対象」とします。

この範囲に含まれる要因が、全体の大部分の問題を生み出しているケースが多く、ここに改善リソースを集中させることで、最小の労力で最大の成果を得ることができます。

パレート図の活用例

パレート図は、不良件数の集計だけでなく、さまざまな現場データを整理し「重点課題を明確化する」ためのツールです。

ここでは、実際の製造現場での活用事例をいくつか紹介します。

品質改善の全体的な進め方を知りたい方は、

→ 品質改善の進め方|現場で成果を出す改善活動の基本

もあわせてご覧ください。

加工不良の重点対策

ある精密部品メーカーでは、不良の種類を「キズ」「寸法不良」「変形」「バリ」「欠品」に分類して月次で集計しました。その結果、「キズ」と「寸法不良」で全体の約8割を占めていることが分かりました。そこでこの2項目を重点テーマとして、治具の清掃頻度や加工条件の点検を強化したところ、不良率を30%削減できました。

このようにパレート図は、限られた時間と人員でどの問題に注力すべきかを明確にする際に効果を発揮します。

クレーム内容の分析と改善テーマ設定

パレート図は社内の不良分析だけでなく、顧客クレームの内容整理にも有効です。たとえば、クレーム要因を「製品不良」「納期遅れ」「数量間違い」「伝票ミス」などに分類して分析すると、実は「品質」以外の要因が大きな割合を占めているケースがあります。こうした結果を基に、営業・生産・管理が連携した改善テーマを設定できるようになります。

作業時間やロスの分析にも応用できる

パレート図の活用範囲は品質データに限りません。たとえば「段取り時間の内訳」や「作業ロスの原因」をパレート化すれば、時間の使い方を可視化できます。結果として、品質改善だけでなく生産性向上活動の指標としても活用できます。

パレート図を使う際の注意点

パレート図は有効な分析ツールですが、使い方を誤ると「数字上の分析だけで終わってしまう」ことがあります。

ここでは、実際の現場でパレート図を活かすために注意すべきポイントを整理します。

分類が粗すぎると分析が曖昧になる

不良やトラブルの分類が大まかすぎると、具体的な原因にたどり着けません。

たとえば「寸法不良」と一括りにせず、「外径不良」「穴径不良」「位置ズレ」など、改善策を考えられるレベルまで分解することが大切です。

一方で、分類を細かくしすぎると項目が多くなり、重点がぼやけてしまいます。現場で改善できる単位に整理することがポイントです。

重点課題をさらに掘り下げて原因を特定するには、

→ 特性要因図(フィッシュボーン図)とは?意味・書き方・例を徹底解説

の活用が有効です。

データ期間を一定にする

分析対象の期間が不統一だと、結果が正しく比較できません。

例えば、1月分と2月分のデータを比較する際、稼働日数や生産量が異なれば単純な件数比較は意味を持ちません。

期間と母数をそろえたうえで件数や比率を算出することが重要です。

件数が少ない場合は傾向が出にくい

データ件数が極端に少ない場合、たまたまの発生が目立ってしまい、誤った重点化を招くことがあります。

このような場合は、期間を延ばすか、複数月分のデータをまとめて分析すると傾向が見えやすくなります。

あるいは、パレート図ではなく特性要因図などの要因整理ツールを優先的に使うのも有効です。

グラフを作って満足せず、行動に結び付ける

パレート図は「どこに注力すべきか」を見つけるための手段であり、作成そのものが目的ではありません。

図を作って終わりにせず、重点項目に対して誰が・いつまでに・どのような対策を実施するかを決めることが大切です。

パレート図を“会議資料”で終わらせず、“行動計画の起点”にすることが、改善を定着させる第一歩となります。

改善活動への展開と定着

パレート図は、分析結果を現場の改善行動につなげてこそ意味があります。

ここでは、作成したパレート図を日常の改善活動に活かし、成果を定着させるためのポイントを紹介します。

チェックシートと連携して定期的に更新する

パレート図は一度作って終わりではなく、定期的に更新して変化を追うことが大切です。

そのためには、現場で日々の発生状況を記録できるチェックシートを活用します。

例えば、作業者が簡単に入力できる日次チェック表を用意しておけば、毎月のパレート図作成もスムーズです。

継続的なデータの蓄積が、改善活動を「一過性のイベント」から「日常的な習慣」へと変えていきます。

改善会議で共有し、重点課題を明確化する

パレート図は、改善会議や品質会議の議題設定にも有効です。

グラフを全員で共有すれば、感覚ではなく事実に基づく議論ができるようになります。

また、重点項目を明示することで、部署間の意識を合わせやすくなり、改善の方向性がぶれにくくなります。

「全員が同じ課題を見ている」状態をつくることが、組織的な品質向上の第一歩です。

再パレート化で成果を見える化する

改善後には再度パレート図を作成し、対策の効果を定量的に確認します。

たとえば、上位項目だった「寸法不良」が減少し、別の項目が新たに上位に浮上した場合、改善が実を結んだ証拠といえます。

成果を数値で見える化することで、現場のモチベーションを維持し、次の改善サイクルへの推進力となります。

この「再パレート化→見える化→共有」の流れを定着させることで、改善活動は継続的に進化していきます。

まとめ

パレート図は、品質改善における基本的で効果的な分析ツールです。

不良やトラブルの発生状況を整理し、全体に対して影響の大きい要因を特定することで、限られたリソースを効率的に配分できます。

単にグラフを作ることが目的ではなく、そこから得られた情報をもとに**「どの課題に集中すべきか」**を明確にし、改善行動につなげることが重要です。

また、パレート図は改善活動の「一回きりの分析」ではなく、継続的な管理指標として活用できます。

定期的にデータを更新し、成果を再パレート化することで、改善の進捗と効果を可視化できます。

品質改善の出発点として、まずは現場で発生している不良やロスをパレート図にまとめ、重点課題を明確にすることから始めましょう。