製造現場では「突発トラブルに即応する力」と「継続的に改善を積み上げる力」の両方が求められます。設備の不具合や納期変更のように一刻を争う場面もあれば、不良削減やコスト低減のように腰を据えた取り組みが必要な課題もあるでしょう。

こうした多様な状況に対応するために活用されるのが、OODAループとPDCAサイクルです。OODAは「状況の変化に素早く対応する意思決定モデル」、一方PDCAは「改善を定着させるための王道プロセス」として知られています。

支援先の現場を見ていても、この両者をうまく使い分けられている企業ほど、品質・コスト・納期(QCD)のバランスを崩さずに改善を続けられています。逆に、どちらか一方に偏ると「場当たり的な対応」や「形骸化した改善」に陥りやすくなります。

本記事では、OODAとPDCAの違いを整理しながら、製造現場における具体的な活用方法と注意点を解説します。経営層としてはもちろん、改善を進める現場リーダーにとっても、両手法の正しい理解が成果を左右するポイントになります。

PDCAサイクルの基本と現場改善への活かし方の記事はこちら

OODAループとPDCAサイクルの概要

OODAループとは何か ― トラブル即応の意思決定モデル

OODAループは、**Observe(観察)→ Orient(状況判断)→ Decide(意思決定)→ Act(行動)**という4つのプロセスを高速で回すフレームワークです。

もともとは軍事の現場で、敵よりも早く状況を把握し、先手を打つために活用された理論です。

製造現場に当てはめると、突発的な設備停止や不良流出など、即座の判断が求められるシーンで力を発揮します。支援先でも「まず現場で状況を見て判断し、応急処置を行う」という流れがOODAに近い運用になっていることが多いです。特に、計画を立てている時間がないときに、OODAの思考法が現場の意思決定を助けます。

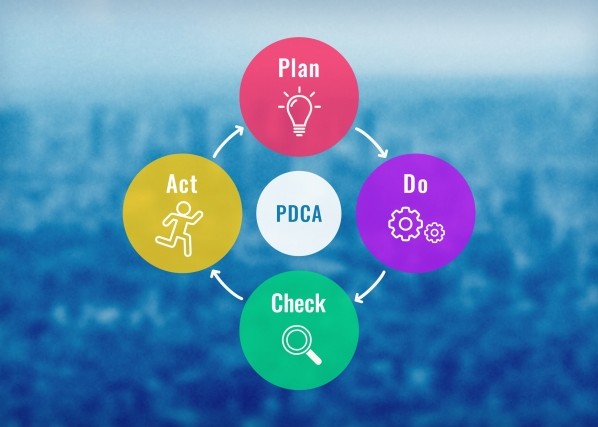

PDCAサイクルとは何か ― 改善を定着させる王道手法

一方、PDCAサイクルはPlan(計画)→ Do(実行)→ Check(評価)→ Act(改善)を繰り返す改善の王道手法です。戦後日本の製造業が品質向上を進める中で広く普及し、今では世界標準の改善フレームワークになっています。

支援先では「不良率を〇%以内に抑える」「残業時間を20%削減する」といった具体的な目標を設定し、計画に基づいた取り組みを積み上げていくスタイルに適しています。短期的な即応力ではOODAに劣るものの、改善を仕組みとして定着させる点で大きな強みがあります。

プロセスの違いを現場目線で整理する

両者の違いを簡単にまとめると、OODAは「即応型」、PDCAは「改善定着型」です。OODAはスピードを重視し、計画よりも状況に応じた判断を優先します。PDCAはデータと計画を基盤に、腰を据えて改善を積み上げていきます。

OODAループとPDCAサイクルの違いを解説

現場が直面する「変化対応力」の違い

OODAループとPDCAサイクルの最も大きな違いは、変化に対するスピード感です。

例えば、支援先の工場で「設備が急に停止した」というトラブルが起きたとき、PDCAで計画を立て直す余裕はありません。ここではOODAの「観察→判断→決断→行動」を素早く回し、応急処置を講じることが重要です。

一方で、同じ設備トラブルの再発防止を考える段階では、原因分析や対策の標準化を進めるPDCAが有効に働きます。

計画重視(PDCA)と即応重視(OODA)の対比

PDCAは計画を重視するため、目標の明確化や工程ごとの改善に適しています。例えば「不良率を2%以内に抑える」といった明確な目標を立てて取り組む場合に有効です。

対してOODAは即応性を重視するため、予測できない事態において「まず現状を見て動く」ことを可能にします。支援先でも「不良品が出てしまったが出荷は止められない」という場面で、OODA的な判断が品質・納期を守るために役立った例があります。

実行速度と品質・コスト・納期への影響

OODAは即応力が高いため、納期遅延や突発トラブルの初動対応に強い一方、改善を仕組み化するのは苦手です。結果として場当たり的になり、コスト増や品質のばらつきが残る危険があります。

PDCAは実行速度では遅れがちですが、品質の安定化・コスト削減・納期順守といった「三本柱の改善」に直結します。支援先では「短期的な対応はOODA、長期的な改善はPDCA」と切り分けることで、スピードと安定を両立させています。

現場改善でのOODAループとPDCAサイクルの使い分け

事例①:急な設備停止に対応するOODA

ある支援先の工場では、主要設備が突発的に停止し、生産ライン全体が止まってしまったことがありました。この場面で重要なのは、詳細な計画よりも「まず何をするか」を即断即決することです。

現場リーダーはOODAの流れに沿って、

- 観察(Observe):停止の原因をその場で確認

- 判断(Orient):影響が出る工程を特定

- 決定(Decide):代替設備の稼働と一部工程の外注を即断

- 行動(Act):チームに指示を出して対応開始

というプロセスを実施しました。

結果として納期遅延は最小限に抑えられ、OODAの強みが発揮された例です。

OODAで素早く動く際にも、裏付けとなるデータ整理は必要です。

その際に役立つのがQC七つ道具です。詳しくは QC七つ道具をどう使う?実践事例

事例②:品質改善活動を定着させるPDCA

一方で、別の支援先では「工程内不良を〇%以内に抑える」という課題に取り組んでいました。

ここでは突発対応よりも、計画的な改善の積み上げが求められます。

- 計画(Plan):不良原因を洗い出し、対策案を整理

- 実行(Do):一部ラインで対策を試験導入

- 確認(Check):データを基に効果を検証

- 改善(Act):有効な対策を標準化して全ラインに展開

という流れで進め、半年後には不良率が目標を下回るまで改善しました。PDCAはこうした「腰を据えた改善活動」に威力を発揮します。

両手法を組み合わせた「短期対応+長期改善」の進め方

支援現場で多いのは、「突発トラブルにはOODAで即応し、その後の再発防止にはPDCAで仕組みに落とし込む」という使い分けです。

例えば、設備停止が起きたらOODAで当座の対応を行い、その後PDCAで「なぜ停止したのか」「再発を防ぐにはどうするか」を計画に落とし込みます。これにより、短期的な納期対応と長期的な改善定着を両立できます。

OODAループとPDCAサイクルを活用する際の注意点

状況や目的に応じた切り替えの重要性

OODAとPDCAはいずれも有効なフレームワークですが、万能ではありません。支援先でも「とりあえずPDCAで回そう」と形式的に進めて失敗する例を見かけます。

例えば、設備が急に停止した場面で計画(Plan)から始めても、復旧が間に合わず納期を落とすリスクが高まります。逆に、品質改善のように継続的な取り組みが必要なテーマをOODAだけで対応すると、その場しのぎで終わり、再発防止にはつながりません。

重要なのは「いまは即応が必要か、それとも仕組みづくりが必要か」を見極めて、柔軟に切り替えることです。

導入時に陥りやすい課題と現場での解決策

実際の支援先で多い課題は「頭で理解していても、現場でどう使うか分からない」という声です。

特にPDCAは会議や資料作りに偏り、実際の現場で改善が進まないケースがあります。

解決策としては、小さなテーマから始めることが効果的です。例えば「設備点検のやり方を1つ改善する」など、現場の負担が少ないテーマをPDCAで回し、成功体験を積ませる。

一方で、OODAは突発対応の場面を事例化し、「どんな観察・判断・行動が有効だったか」を共有することで、現場全体に浸透しやすくなります

なぜPDCAは回らないのか?現場で陥りやすい落とし穴と解決策の記事はこちら

まとめ:OODAループとPDCAの効果的な活用

経営と現場をつなぐ両手法の価値

OODAは変化に即応する力を、PDCAは改善を定着させる力を持っています。どちらも単独では不十分で、両方を理解して使い分けることで、経営層が求める品質・コスト・納期(QCD)の安定と現場の柔軟性を両立させることができます。支援先でも、この「二刀流」を実践している企業ほど改善活動の成果が持続しています。

一方に偏らないバランス感覚が改善を持続させる

OODAばかりに頼ると場当たり的、PDCAばかりに頼ると形骸化。この両極端を避けるには「まずOODAで初動対応、次にPDCAで仕組みに落とす」という流れを現場に根付かせることが効果的です。経営者はその両方を評価し、現場にバランス感覚を浸透させる役割を担う必要があります。

次世代の現場改善に向けた実践ステップ

これからの製造現場では、IoTやAIの導入によってデータが即座に得られる環境が整いつつあります。これにより、OODAのスピード感とPDCAの仕組みづくりをさらに強力に組み合わせることが可能になります。

経営層・現場リーダーともに「状況に応じて両手法を切り替える」姿勢を持つことで、変化の激しい環境でも競争力を維持し続けられるでしょう。